SiCウエハプロセスにおける異常傷の発生メカニズムと対策について実験結果を元に解説

2025/06/03

2025/08/15

近年、次世代パワーデバイスとして注目を集めているSiC(炭化ケイ素)は、その高い耐圧性や熱伝導性により、電力変換効率の向上に大きく貢献しています。

しかし、その優れた物性とは裏腹に、ウエハ加工・製造プロセスにおいては、他の半導体材料に比べて取り扱いが非常に難しい状況です。

特に「異常傷」と呼ばれる想定外の欠陥・損傷の発生が量産品質の大きな課題となっています。

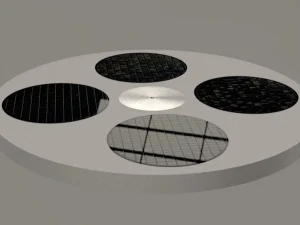

傷と言っても、研削やダイヤラッピングで発生する、砥粒の刃先による引っ掻き傷の集積(図1)は、それ自体が加工メカニズムの本質であり、後工程のCMPで消滅するものなので問題ではありません。

問題なのは意図しない異常傷です。

今回は、SiCウエハに特有の物理的・結晶的特徴を踏まえながら、異常傷の発生メカニズムとその対策について考察していきます。

なお、SiCの基本については以下の記事で解説しています。

まずSiCの基本についておさえたい方は、合わせてご覧ください。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見るSiCの物理的・結晶的特徴と傷の入りやすさ

SiCウエハは他の半導体材料、特にシリコン(Si)ウエハと比べて傷が入りやすい傾向があります。

これは主に以下の理由によります。

1. 機械的な硬さ

SiCは非常に硬い材料(新モース硬度13、ヌープ硬度2,400~3,000)で、切断や研磨に使われる工具にも大きな負荷がかかります。

このため、加工中に微細なクラックやスクラッチが入りやすいです。

特に加工条件が最適でないと、局所的にダメージが集中しやすいといった特徴があります。

2. 脆性(割れやすさ)

SiCは脆性材料であり、強い衝撃や応力に対して割れやすいという性質があります。

これにより、わずかな外力でも表面やエッジにチップやマイクロクラックが生じやすいです。

3. 結晶成長の難しさ

SiCのバルク結晶は高温・高圧下で成長させる必要があり、欠陥密度(転位、積層欠陥など)が高い傾向があります。

これらの欠陥が後の加工中に傷やクラックの起点になることがあります。

CMPにおける異常傷および潜傷発生原因の調査

SiCウエハ加工の最終仕上げには、通常、コロイダルシリカを用いたCMP(Chemical Mechanical Polishing)が行われます。

CMPの目的は、前加工で生じたダメージを除去することと、エピレディウエハに求められる平滑性(Rms≦0.1nm)を得ることです。

しかし、実際のCMP工程においては、原因不明の傷(非定常であるため異常傷と呼ばれる)が発生する場合があり、再加工や、程度によっては不良品となるため量産プロセスにおいて問題となっています1)。

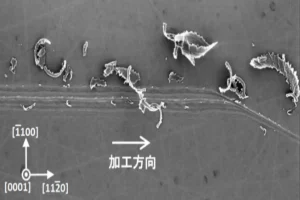

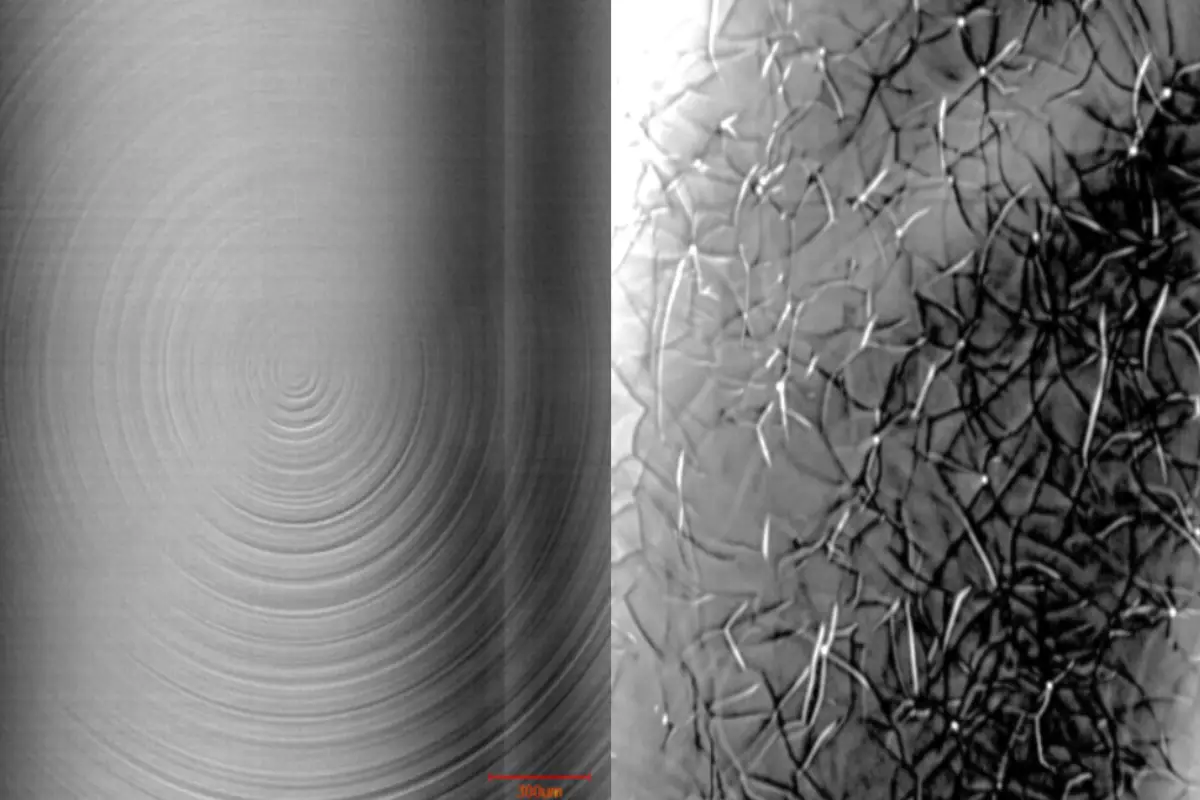

また、潜傷と呼ばれるスクラッチ状の歪が表面下に残存するケースもあります(図2)2)。

傷や潜傷は、後工程となるエピ成長工程でモフォロジー劣化を引き起こす起点となり、デバイスの歩留まりを低下させます。

そのため、ウエハ加工の最終工程であるCMPにおいて傷や潜傷の発生は許されません。

一般的に、傷や潜傷の発生に関与すると考えられる因子には表1に示すものがあります。

| 傷・潜傷の主な原因とされる因子 |

|---|

| 取り代不足(残留歪) |

| 粗大粒子(大粒子、凝集粒子) |

| 異物/異種粒子 |

| 研磨屑(ワーク、パッド、反応生成物) |

| ウェハエッジの欠け、チッピング |

| 過大な負荷(摩擦力、応力) |

シリコンウエハのCMPにおいては、研磨材であるコロイダルシリカの凝集粒子が傷の原因となることが知られています。

シリカ(SiO2)はシリコンと同程度の硬さ(新モース硬度7程度)を有しているためです。

そのため、SiCに対しても同様に、コロイダルシリカの凝集粒子が傷の原因ではないかと疑われることがあります。

しかし、SiC(新モース硬度13)とシリカでは、その硬度差が大きいことから必ずしも傷発生の原因とはならないのではないかと考え、実験的に検証することにしました。

異常傷に関する検証実験

実験は、以下の内容により行いました。

- ローカル研磨方式による部分研磨試験

- 枚葉式片面研磨機による4インチウエハの全面研磨試験

1.ローカル研磨方式による検証実験

ローカル研磨とは、工作物であるウエハより、工具であるパッドのほうが小さいという研磨方式です。

図3に実験手順と装置を示します。

図のようにウエハを固定し、パッドだけを自転させます。

発生する傷は円弧状となり、元々あった傷とは区別が容易にできるため解析しやすくなります。

また、一枚のウエハで多種の実験ができ、その後のいろいろな測定も一枚で済みます。

実験パラメータを表2に示しました。

| パラメータ | 変量 |

|---|---|

| パッドの種類 | スウェード,不織布 |

| パッドサイズ | Φ10mm,Φ15mm (自重が一定のためパッドサイズで加工圧を制御) |

| スラリー等 | 1.なし(半乾式;水洗⇒振り切り) 2.純水 3.シリカスラリー(DSC-0901) 4.+凝集粒子(常温乾燥)0.1wt% 5.+凝集粒子(110℃乾燥)0.1wt% |

パッドの種類、パッドサイズ(=自重が一定のためパッドサイズで加工圧を制御)、スラリー条件(乾式、純水、市販スラリー、凝集粒子入りスラリー2種)を選定しました。

加工条件は、表3に示す通りです。

| ローカル研磨の試験条件 | |

|---|---|

| SiC基板 | Φ4インチn型4°オフ4H SiC((0001)Si面) |

| パッド(上軸)回転数 | 300rpm |

| 加工圧 | 50kPa,100kPa |

| 加工時間 | 5分 |

凝集粒子は、市販コロイダルシリカスラリーを乾燥(常温乾燥、110℃高温乾燥の2種)して粉砕することにより作製しました。

凝集粒子入りスラリーを顕微鏡観察したところ、100μm前後の凝集粒子が確認できました(図4)。

粒子の比重を2として計算すれば、100μmの凝集粒子がスラリー1mL中に1000個混入していることになります。

各々の実験は、図5のように4インチウエハを分割した各エリアに、種々のパラメータを割り付けて、ローカル研磨を行いました。

研磨後はウエハをRCA洗浄し、表面のモフォロジーをコンフォーカル微分干渉顕微鏡(CDIOM)で、表面下のダメージを放射光X線トポグラフィー(SXRT)で観察しています。

結果と考察

試験ウエハ全面のCDIOM像と、凝集粒子入りスラリーによる実験結果の一例を図6に示します。

凝集粒子入りの場合を含め、研磨スラリーを使用した全ての場合において、表面に同心円状の研磨痕が見られますが、SXRT観察により研磨痕そのものによるダメージは見られませんでした。

すなわち、意図的に多量の凝集粒子を添加しても、多数の傷・ダメージは発生しないということが分かったのです。

一方で、図7に示すような円弧状の異常傷が、パラメータ条件に関係なく一定の確率で発生することも分かりました。

図7は、ローカル研磨条件のうち、スラリー条件が異なる状態で傷が見られたケースのCDIOM像です。

- a)乾式

- b)純水

- c)スラリー

- d)凝集粒子入り

このように、異常傷が発生する条件は特定されずランダムであり、その本数も1~2本ということが分かりました。

図8は、図7の各ケースに対応した表面下のダメージをSXRTで観察した結果です。

画像には元々の結晶欠陥である無数の転位も見られますが、それとは明確に区別できる円弧状の白線がローカル研磨によるダメージと考えられます。

このダメージはCDIOMで見える傷と一致しています。

また、その発生確率は、表4に示すように全体の4割程度で法則性はありませんでした。

| スウェード小 | スウェード大 | 不織布小 | 不織布大 | 合計 | |

|---|---|---|---|---|---|

| パッドのみ | 2/2 | 1/1 | 1/2 | 0/0 | 4/5=80% |

| 純水 | 0/1 | 0/1 | 0/2 | 1/1 | 1/5=20% |

| スラリー | 0/2 | 0/1 | 1/2 | 1/1 | 2/6=33% |

| 凝集粒子入り | 1/2 | 0/0 | 0/2 | 1/1 | 2/5=40% |

| 合計 | 3/7 | 1/3 | 2/8 | 3/3 | 9/21=43% |

この円弧状の傷の原因を考察するため、シンプルにパッドのみを使用して、より過酷な加工条件(2000rpm×10分間)で行います。

その結果、研磨後の表面には多数の円弧状の傷が微分干渉型光学顕微鏡により確認されました(図9)。

つまり、本実験で発生した円弧状の傷は、劈開面である(0001)面で剥離した結晶の一部による自損傷である可能性が考えられます3)。

2.枚様式研磨試験

次に、ローカル研磨試験の知見を基に、実際のウエハ研磨による検証を行いました。

研磨機は不二越機械工業(株)製 RDP-500Tを使用しています。

表5に示す加工条件で、4インチウエハを研磨しました。

| 枚葉式研磨の加工条件 | |

|---|---|

| スラリー | 市販SiC専用シリカスラリーA |

| パッド | スウェード |

| ワーク | 4インチSiCウエハ4Hn 4°オフ Si面 |

| 加工圧 | 60kPa |

| 回転数 | 68rpm |

| 研磨時間 | 4.5h |

凝集粒子は、表6に示すように粒子径を3水準に振り、それぞれスラリーに対して0.1wt%添加しています。

| スラリー | 凝集粒子径(μm) | 添加率(wt%) | SICA傷 | X線トポ傷 |

|---|---|---|---|---|

| A | ー | ー | 無 | 無 |

| B | <20 | 0.1 | 無 | 無 |

| C | 20〜100 | 0.1 | 無 | 無 |

| D | >100 | 0.1 | 無 | 無 |

結果と考察

研磨試験後は、ウエハ表面のモフォロジーをCDIOMで、表面下のダメージをSXRTで観察しました。

その結果、表5に示すように、全ての条件で傷および潜傷は発生しませんでした。

しかし、その後の追加実験において、「研磨時の摩擦力がある限界を超えると潜傷が発生した」という報告4)もあります。

ローカル研磨の結果も考慮すると、過大な摩擦力により、表面から僅かに4°傾いている劈開面から微小片が剥離(チッピング)して、自らを損傷した可能性が十分に考えられます。

また、ウエハのエッジ部分は結晶のあらゆる方位が表出していることから、パッドとの摩擦や引っ掛かりによりチッピングが発生する可能性もあります。

そのため、CMP前にはエッジを鏡面加工するなどの対策が望ましいと考えられます。

まとめ

今回は、SiCデバイスの量産品質を低下させる原因となる、CMPにおけるウエハ表面の異常傷(想定外の傷や潜傷)の発生メカニズムについて考察しました。

基本的に、SiCウエハはシリコン(Si)ウエハと比べて傷が入りやすい傾向があります。

そのため、まだ十分に検証できているとは言えませんが、ウエハ表面からの微小片の剥離(チッピング)を誘発するような過大な摩擦力には注意が必要です。

また、チッピングが発生しやすいと思われるウエハのエッジ部分は、あらかじめ鏡面化しておくなどの対策が望まれます。

参考文献

1.佐々木ら,4H-SiC(0001)Si 面上の局所的ステップバンチング発生原因の解析,応用物理学会 第60回春期学術講演会予稿集 29P-PB4-4.

2.田村ら ,第20回SiC及びワイドギャップ半導体研究会 P-12,53. (2011)

3.河田ら,SiCウエハのCMPにおいて研磨部材が基板表面および表面下に与える影響,2014年度精密工学会秋季大会学術講演会講演論文集 L07,603.(2014)

4.伊藤ら,CMPにおける研磨負荷がSiCウェハ表面に与える影響,SiC及び関連半導体研究会第22回講演会(2013).