CMPとは?研磨加工の基本原理と加工の流れを徹底解説

2024/07/18

2024/09/30

今回はCMPに着目して、研磨加工のメカニズムについて解説していきます。

CMPの基本から、CMPを実現する資材、CMPと通常の研磨の違いなどを、株式会社斉藤光学製作所の技術者Dさんに詳しくお話を伺いました。

CMPの流れを勉強したい方は必見です。

株式会社斉藤光学製作所の技術者。

研磨加工に携わって10年以上。研磨技術についてわかりやすく伝えるために科学的な原理原則も日々勉強中。

株式会社斉藤光学製作所の広報担当。

広報担当ながら技術への関心が強く、いろいろなことを突っ込んで聞いていく癖がある。

CMP(化学的機械的研磨)とは?基本原理・メカニズム

最初に、CMPとは何かを教えてください。

ケンマくん

Dさん

研磨方法のひとつで、化学的な力と機械的な力の合わせ技で研磨を進める方法です。

「Chemical Mechanical Polishing」の頭文字を取ってC・M・Pです。

確かに格好いいですね。

日本語だとどう言いますか?

ケンマくん

Dさん

日本語では、そのまま「化学機械研磨」とか「化学的機械的研磨」と言われます。

ちなみに「CMP研磨」とされることもありますが、CMPの「P」は「Polishing=研磨」なので、「CMP」のみでOKです。

CMP研磨という言い方は二重表現になってしまうんですね。

Dさん

例で言うと、私たち株式会社斉藤光学製作所がある秋田には「アゴラ広場」という素敵な場所がありますが、ただ、そもそもアゴラの意味は古代ギリシアの広場…。

・・・・・

ケンマくん

Dさん

さて、怒られそうなのでCMPの話に戻ります。

・・・よろしくお願いします。

ケンマくん

CMPの概要

まず、CMPの化学的な力と機械的な力とは何でしょうか?

ケンマくん

Dさん

化学的な力は薬剤などによって、磨きたいものの表面を軟らかくしたり、溶かしたりする力を指します。

対して、機械的な力は、砥粒(研磨に使う硬くて小さい粒子)で表面を削る力のことを指しています。

もう少しわかりやすく言うと?

ケンマくん

Dさん

「溶かしながら削ること」がCMPです。

単に溶かすだけであれば化学研磨、砥粒でガリガリ削るだけであれば機械研磨(メカニカルポリシング)と分類されます。

合わせ技はかっこいいですね!

ケンマくん

Dさん

合体すると、効果が2倍にも3倍にもなって、すごいことになるのが世の常です。

CMPはそんなすごいやつなのです。

CMPの他にも研磨法はありますか?

ケンマくん

Dさん

化学と機械の力が複合した研磨法は、CMPの他にも「Chemo-Mechanical Polishing」や、「Mechano-Chemical Polishing(MCP)」があります。

…難しそうですね。

ケンマくん

Dさん

この説明は私では力不足なので、「ポリシング加工の原理とは?研磨加工のメカニズムについて徹底解説」の記事を是非ご覧ください。

素晴らしく分かりやすくまとまっています(自社自賛!)

ありがとうございます!

読んでみます!

ケンマくん

Dさん

もう一点大事なことなのですが、化学と機械を複合した研磨すべてを総称し、広くCMPと呼んでいるケースもあるようです。

研磨の世界にいると、細かい分野によって結構定義が異なったり曖昧だったりして、あれ?となることがあります。

どんな仕事でも相互理解のためのコミュニケーションは重要なんですね。

ケンマくん

CMPの原理・メカニズムについて

CMPはどのような原理・メカニズムで研磨するのでしょうか?

ケンマくん

Dさん

なんとCMPのメカニズムも先ほどの記事で解説されていまして、読むとあら不思議、簡単に理解できます(私の手抜きではなく、適材適所の役割分担です!)

しかしながら何も回答しないと本当に手抜き感が出てしまいますので、少しだけお話しします(もちろんやる気はあります)

よろしくお願いします!

ケンマくん

Dさん

CMPは合わせ技だと先ほどお話ししました。

具体的には研磨スラリー(研磨剤)を構成する砥粒と薬液(分散媒)が鍵です。

砥粒は微小切削を担い、分散媒がウェットエッチングを担います。

ウェットエッチングとは?

ケンマくん

Dさん

ウェットエッチングというのは、酸やアルカリなどの薬品による化学反応で対象表面を溶かすような加工のことを指します。

実際の研磨がなされる表面では、この二つの作用が連続的に起こり、表面が研磨除去されていきます。

CMPを実現する資材

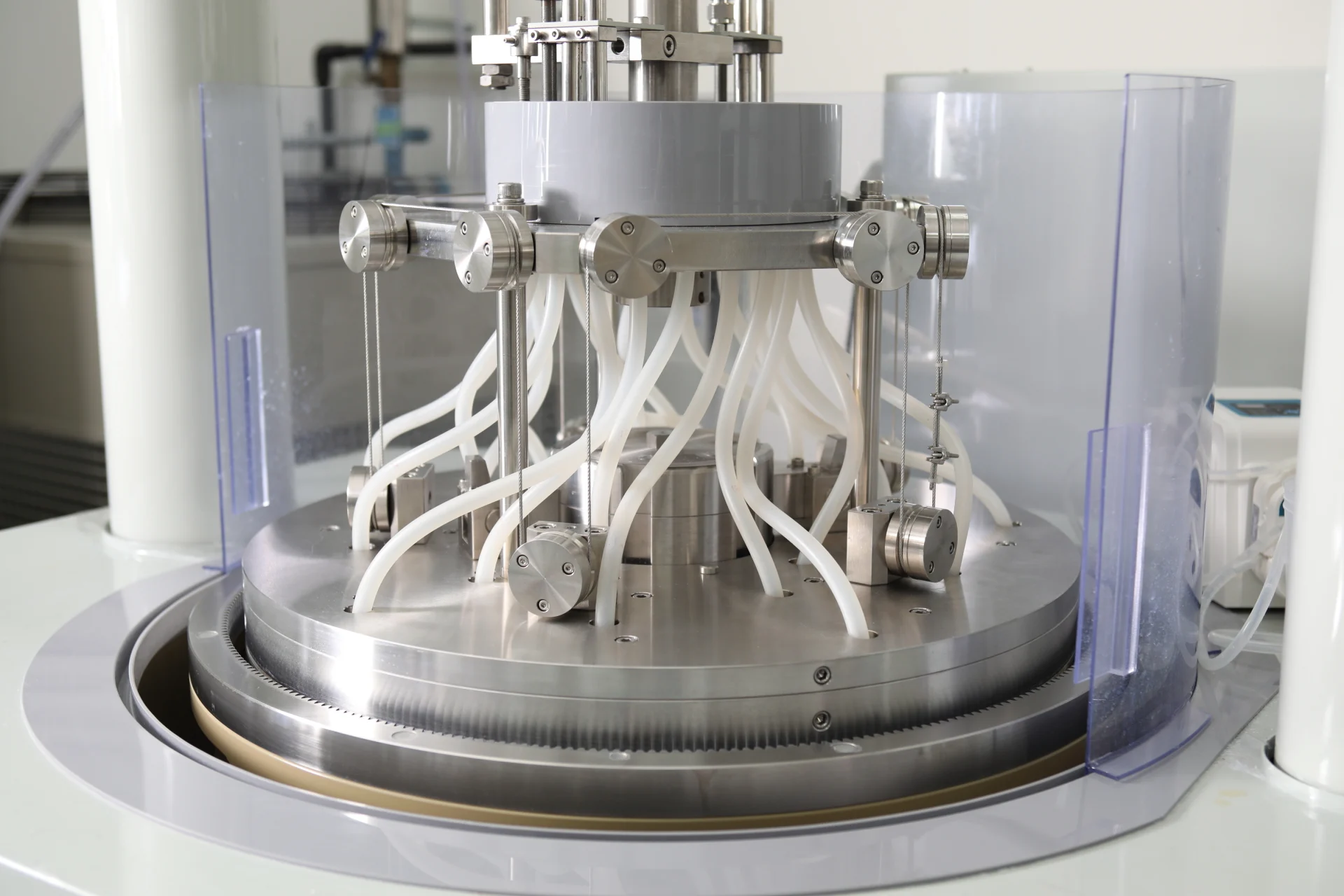

CMPをするために必要な資材にはどのようなものがありますか?

ケンマくん

Dさん

研磨スラリーと研磨パッド(研磨布)が超重要な資材です。

もちろん、他の資材たちも重要ですが、泣く泣く選ぶならこの2つが挙げられます。

研磨スラリーとは

研磨スラリーとは何でしょうか?

ケンマくん

Dさん

研磨スラリーは、先にお話しした通り、砥粒と薬液(分散媒)からできています。

研磨剤は自分で砥粒と液体を混合・調整するスタイルのものもあるのですが、CMP用途としては、それらが既に理想的な状態で混合・分散された形で市販されているものがほとんどです。

既にベストな形で提供してくれるスラリーメーカーさんに感謝ですね!

ケンマくん

Dさん

尚、砥粒にはセリア(CeO2)、シリカ(SiO2)、アルミナ(Al2O3)など様々な種類があり、当然、それぞれ硬さなどが違います。

Dさん

また、分散媒も用途に応じて酸やアルカリ、その他の薬剤が含まれており、選択を誤ると研磨が全然進まないとか、逆に表面が荒れて、「なんじゃこりゃ」となってしまうなどの問題が発生します。

CMPで重要なポイントは何ですか?

ケンマくん

Dさん

CMPでは第一に、磨きたい材料に対してマッチした研磨スラリーを選択することが重要なポイントです。

相手のことをちゃんと考えるって加工でも大事です。

研磨パッドとは

研磨パッドについても教えてください。

ケンマくん

Dさん

もう一つの主役である研磨パッドは、研磨スラリーを保持し、研磨対象の表面に砥粒を押し付けたり、運動させるための工具としての役割を担当します。

Dさん

こちらも発泡ポリウレタン、不織布、スエードなどいろいろな種類があります。

実際触ってみると感触が異なり、ああ効果が違うんだろうなという実感ができます。

実際に触ってみたいです!

ケンマくん

Dさん

個人的には軟らかめのスエードの手触りが好きで癒されます。

もちろん、それぞれ実現できる加工にも差があります。

例えばどのようなことですか?

ケンマくん

Dさん

例えば平坦性や平滑性、研磨が進む効率(研磨能率)なんかが、何を選ぶかで大きく変わります。

また、耐薬品性、耐摩耗性なども違いますので、合っていないものを選ぶと研磨云々の前に研磨パッド自体がボロボロになってしまいます。

Dさん

この二つの資材はまさに相棒でして、CMPにおいては研磨スラリーと研磨パッドの幸せなマッチングが非常に重要なのです。

CMPと通常の研磨の違い

CMPと通常の研磨にはどのような違いがありますか?

ケンマくん

Dさん

ほとんどの場合、研磨加工は表面の滑らかさや、形の精度を確保する目的で行われます。

中には完全に滑らかにせずに、一定のざらざら感に仕上げるというご依頼もあるのですが、それはそれで非常に難しかったりします。

Dさん

まあこれは別のお話ですので、またの機会に。

はい。ぜひお願いします。

ケンマくん

Dさん

話を元に戻すと、「鏡面にする」ということであれば、先に述べたメカニカルポリシングでも一定程度のレベルまでは実現できます。

一定のレベルとは?

ケンマくん

Dさん

表面の凹凸具合(滑らかかざらざらか)を示す指標として表面粗さがありますが、算術平均線粗さRa(ある断面の凹凸具合の数学的な平均)で10 nmよりも小さくなってくると、人の目で見て概ね鏡面に見えてきます。

通常研磨について

まず、通常の研磨はどのような内容でしょうか?

ケンマくん

Dさん

例えば、通常研磨(メカニカルポリシング)で直径1 μm以下の微小な砥粒を用いると、表面粗さRa 1 nm以下程度の平滑な表面を作ることもできるので、その意味ではメカニカルポリシングで良いじゃないかとなります。

Dさん

しかし、それでは駄目な分野や領域があります。

何が駄目かって、加工由来のダメージが残っているんです。

なかなか難しいですね。

ケンマくん

Dさん

メカニカルポリシングでは、あくまでも砥粒でガリガリ削った表面になりますので、深さの大小はあれども、微小なクラックや傷、塑性変形などのダメージの残存は避けられません。

Dさん

このようなひずみを含むダメージ層のことを加工変質層と呼び、これが研磨屋のラスボス的存在です。

仮にぱっと見が鏡面でも、この加工変質層が残っていると、用途によっては致命的な問題を引き起こす原因となります。

見た目ではわからないんですね。

ケンマくん

Dさん

お客様からすると「何を残してくれてんねん(怒)。」という気持ちになるのは間違いありません。

しかも、顕微鏡で判別できるものだけではないので、いるの?いないの?いないと思ったらいた!と非常に厄介です。

それは確かに厄介です。

ケンマくん

CMPについて

Dさん

そこでCMPの登場です。

CMPは、砥粒のアタックによってできた加工変質層を、同時並行で化学的に除去しながら加工を進めることができます。

Dさん

つまり、単なる滑らかさのみではなく、加工ダメージの無いまたは非常に抑制された表面を作り上げることができるのです。

ね、すごいと思いませんか?

これは本当に凄いですね!!

ケンマくん

CMPのメリット・できること

CMPはどのようなことができて、

他の研磨手法と比較してどのようなメリットがあるのでしょうか?

ケンマくん

Dさん

繰り返しになりますが、CMPの最大のメリットは原子レベルで精密な表面を作れることです。

例えばどのような感じでしょうか?

ケンマくん

Dさん

例えば結晶材料は、原子配列に秩序があり、この秩序によって機能が得られたりします。

なので、加工で原子配列がぐちゃぐちゃになってしまったり、ひずみを残したりすると材料としての性能低下を招きます。

Dさん

素材がせっかくいい才能を持っていても、加工のせいでひねくれてしまいます。

加工のプロとしてはあってはならないことですね。

ケンマくん

CMPでできること

Dさん

また、最近では様々な分野で技術が進展しており、それに伴って材料表面に求められる品質も極限化してきています。

Dさん

これまでは「このくらいならいいよ」と許容されていたほんの小さなダメージが、デバイスの発展とともに「絶対に許せません」へと進んでいるんです。

研磨屋は時代とともに常に進化しなければなりませんね。

ケンマくん

Dさん

このような中で、CMPの役割はさらに重要性を増しており、これまで展開されていなかった分野への適用も進むのではないかと、いちCMPファンとして期待しています。

CMPのデメリット・できないこと

逆にCMPでできないこと、他の研磨手法の方が優れていることはどのようなことがありますか?

ケンマくん

Dさん

研磨加工では、研磨が進む効率と得られる表面品位との間にはトレードオフの関係が成り立つことが知られています。

Dさん

つまり、非常に優れた表面品質が得られる加工方法は、粗く仕上げる加工方法と比べて効率が低くて時間がかかるということになります。

研磨加工は奥が深い…。

ケンマくん

Dさん

これが研磨の非常に歯がゆいところなのですが、このトレードオフの壁はとても厚くて高いんです。

Dさん

現在でも優れた研究者の方々が、この壁を打破するべく、日夜様々な研究を進められており、私としては、まるで大谷翔平選手を見るがごとく、尊敬と憧れを持ってささやかながら応援しております。

私も応援します!

ケンマくん

CMPのデメリット

Dさん

さて、スーパーな仕上げができるCMPですが、例にもれず、この効率の部分に若干弱点があります(若干ですよ、若干)。

気になります。

どのようなことでしょうか?

ケンマくん

Dさん

要因の一つは使用される砥粒のサイズです。

CMPでは大きくとも粒子径1μm以下程度の非常に小さな砥粒を使用するケースがほとんどで、実際は100 nm以下の砥粒が最も用いられます。

Dさん

対して、メカニカルポリシングでは1~20μm程度の大きなサイズの砥粒を使用することが多いです。

(先の質問で1 μm以下の微小砥粒を用いるとメカニカルポリシングでも鏡面にできると言いましたが、実際は効率の観点からあまり行われません)

Dさん

「例えば」の話ですのでどうか温かい目でスルー頂けると嬉しいです(汗)

わかりました(笑)

ケンマくん

CMPでできないこと

Dさん

研磨対象の材料や使用する砥粒にもよりますが、同様の量を研磨除去するのに、CMPではメカニカルポリシングの10倍以上の時間を要することもあります。

なので、CMPプロセスのみで全部加工してやろうというのはナンセンスです。

役割分担は必須ですね。

ケンマくん

Dさん

セオリーとしてはメカニカルポリシングなどの粗仕上げ加工から段階的に表面粗さやダメージを小さくしていき、最終的な仕上げ品位をCMPでビシッと確保するという工程設計が理想的です。

まさに「どの工程でどの程度除去するか」という組み立てが研磨屋の腕と知の見せ所ですね!

ケンマくん

CMPの事例・活用方法

CMPは実際どのように活用しているのでしょうか?

ケンマくん

Dさん

CMPを語る上で、特に半導体分野での活躍は欠かせません。

そもそも1980年代にIBMによってCMPが生み出されたのもこの分野ですし、ザ・CMPですね。

ではその活躍具合を少しお話ししましょう。

お願いします。

ケンマくん

CMPの製造プロセス

Dさん

まず、前工程と呼ばれる初段の製造プロセスでは、ベースとなるシリコン(Si)ウェーハ(ウェハ、ウェハ―等と表記される場合もあります。

個人的にはウェハが好み)の表面仕上げに用いられ、デバイスを造り込む前の表面平滑化を担います。

Dさん

ここまではこれまでお話ししたCMPですが、ここからがさらにすごいんです。

おお!何が凄いのでしょうか?

ケンマくん

Dさん

半導体デバイスは、Siウェーハ上に金属配線や絶縁膜などを形成して製造しますが、後工程において、銅やタングステンなどの配線が行われた後のデバイス表面の平坦化が必須です。

このプロセスでもCMPが用いられています。

CMP大活躍ですね。

ケンマくん

Dさん

尚、この場合のCMPのPはその役割を表すPlanarization(=平坦化)があてられるようです。

これまたすごい技術で、適切な作用を有する研磨スラリーを選択することで、同一平面上に存在する微細なメタル配線と、絶縁を目的としたSi酸化膜などの異なる材料を、段差なく平坦にすることができます。

凄い技術です!

ケンマくん

Dさん

簡単に紹介していますが、異なる材料を段差なく磨くのはものすごく難しいんです。

硬さも違えば、化学的な特性も違うので、何も考えずに加工すると、除去されやすい部分ばかりが減っていきます。

先人たちが築いたこのCMP技術無しに現在の半導体デバイスは成立しないと言っても過言ではないですね。

ケンマくん

CMPの材料

Dさん

さらに先進的な分野でもCMPは大活躍です。

ここ数年、先進パワー半導体材料として炭化ケイ素(SiC)、窒化ガリウム(GaN)などの材料が注目され、非常に盛り上がっています。

Dさん

これらの材料群は、非常に硬く、化学的にも安定で加工の難しい材料ですが、これらのウェーハに対する表面仕上げもCMPによって行われています。

ここでもCMPが大活躍ですね!

ケンマくん

Dさん

一昔前までは「いつ終わるんだこれ…」といった状態でしたが、最近では研磨スラリーや研磨パッドなどの専用資材の開発も進み、トレードオフを越えて、高い効率と表面品位が両立して得られるようになってきています。

研磨スラリー、研磨パッドメーカーさんのご努力と開発力には本当に頭が下がるばかりです。

ケンマくん

Dさん

加えて最近では、光学分野においても、関連技術の進歩により、超高品位な表面や超高精度な形状が要求されるようになってきています。

何でも極限の性能を目指そうとすると、仕上げも極限が必要になります。

Dさん

この実現にもCMPは非常に大きな役割を果たしていますし、その重要性は今後さらに増すと思っています。我々も常に精進せねばです。

斉藤光学製作所のCMP

最後に、斉藤光学製作所のCMPへのこだわり、CMPの発注を検討されている企業さんへのメッセージがあればお願いします。

ケンマくん

Dさん

最後はまじめにPRしないと怒られますので、ビシッと決めたいと思います。

(尚、決まるかは別です)

期待しています(笑)

ケンマくん

Dさん

斉藤光学製作所では、「高平坦・超平滑・無ひずみおよび無欠陥」を目指してCMPを行っております。

扱っている材料もガラス、化合物半導体材料、光学結晶材料、焼結体、金属、樹脂など非常に多岐にわたり、それぞれ最適な加工プロセスを日々探求し、絶え間ないブラッシュアップをしています。

Dさん

材料が100種あれば、それと同程度の数、最適な条件の組み合わせが存在すると考えられます。

当社では長年培った知見をもとに、お客様の材料や仕様に対して最適なCMP条件を見つけ出し、理想とされる表面を創出させて頂きます。

Dさん

表面創成でお困りごとがあれば是非当社にご連絡ください!

決まりましたね!

本日はありがとうございました!

ケンマくん