砥粒における微粒子分散の実際とは?分散効果についても詳しく解説

2025/09/10

.webp)

前回の記事「研磨加工における微粒子分散の原理と理論について徹底解説!」では、微粒子分散の原理と理論についてお話ししました。

分散の原理とは、図1に示すように、一次粒子化と安定化(凝集防止)です。

安定化には、電気二重層による静電反発力と、吸着層による立体障害効果が重要になります。

今回は微粒子分散の実際についてお話しします。

とくに、砥粒に使用される酸化物などの表面電位や、吸着層としての界面活性剤や高分子などの分散効果について詳しく解説いたします。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見る静電反発力の実際

静電反発力による安定化は粒子表面の電荷に大きく影響されます。

電荷の原因となるのは基本的には以下の3つです1)。

- 粒子表面のイオン性基または分子の解離

- 分散媒中のイオンの吸着

- 粒子/分散媒間の接触電位

3)は固/液の二つの相が電子に対しておのおの異なった親和性を持つことにより、二相間で電子の授受が起こり電位が発生するものと考えられています。

非電導性体から成る系においては固/液のうち誘電率の大きいほうが正に、小さいほうが負に帯電するのです。

例えば、ガラス(比誘電率;D=5~8)は水(D=80)やアセトン(D=20)に対しては負に、ベンゼン(D=2)に対しては正に帯電します1)。

しかし,実際の分散系では1)~3)のどの機構が支配的であるか解明されていない場合が多いようです。

以下では、水分散系における帯電機構について解説します。

金属酸化物の帯電機構

砥粒にも使用されるSiO2やAl2O3 などの金属酸化物は、水中において「水和」を起こします。

水和とは、溶質あるいは分散質が水分子に取り囲まれることです。

そして、必ずOH基を表面に持っています。

このような分散系ではpHによって表面電位が変化します。

例えば、SiO2は以下のような反応により、低いpHではプロトンの付加により正に帯電し、高pHではOH基からのプロトンの引抜きで負に帯電するのです2)。

Si・OH2 + + OH– → H+ + Si・OH+

OH– ⇔ SiO– + H2 O + H+

そのため、あるpHで電荷がゼロになる点が存在します。

その点を等電点と呼びます。

この等電点は酸化物の酸性度(酸の強さの程度)や、粒子の生成条件、その後の調整方法などにより変化するのです。

-1024x683.webp)

図23)は,いろいろな金属酸化物の微粒子のゼータ電位とpH値との関係の一例を示したものです。

これらの粒子は、いずれも気体状の金属塩化物を加水分解して生成されたものになります。

この方法で得られたSiO2の等電点はpHが約2.5のときであり,TiO2は5.5~6、ZrO2は8~8.5、Al2O3 は約9のときです。

このpHより低いときは正に、高い場合は負にそれぞれ帯電します。

金属表面の帯電機構

一般に、金属表面は固体中の自由電子を溶出して以下のように正に帯電します2)。

M → M2+ + 2e

高分子の帯電機構

分子量が大きい高分子は、溶媒に溶解した状態でも一種のコロイドとして挙動します。

この場合、分子分散かそれに近い固相とも液相とも言えない状態であるため分子コロイドと呼ばれています。

水溶性高分子には、以下のものがあります。

- アルギン酸(またはその塩)

- 寒天

- ポリアクリル酸(またはその塩)

- デンプン

- ポリビニルアルコール

- ポリアクリルアミドなどの非イオン性高分子

イオン性の場合、その帯電機構は明瞭で、イオン性基の解離によるものです。

例えば、ポリアクリル酸ナトリウムは図3(a)に示すように、分子中に多数のカルボキシル基(塩の形,-COONa)を持っています。

水中で解離してCOO– 基となり、負に帯電します。

一方、非イオン性高分子の場合は少し複雑です。

例えば、図3(b)のポリアクリルアミドは、疎水性のポリオレフィン鎖に非イオン性のアミド基(-CONH2)がぶらさがった構造をしており、基本的には帯電しません。

しかし、そのままの構造では水中で近隣のアミド基同士が水素結合し、分子が小さく丸まった状態になりやすいため、溶解性が悪くなります。

そこで、分子内のアミド基の一部を加水分解により-COOH 基にすることで、静電反発力により分子が長く伸びる状態にしている場合があります。

その際、若干のアニオン性を示し負に帯電します。

しかし、その電荷はイオン性高分子に比べればはるかに小さいのです。

界面活性剤の帯電機構

界面活性剤溶液は、ある濃度以上で分子またはイオンが数十個集合してミセルと呼ばれる会合体を作ります。

このミセルは一種のコロイドで会合コロイドと呼ばれています。

その帯電機構は、高分子と同様にイオン性のものはイオン基の解離によるものです。

アニオン系界面活性剤は負に、カチオン系は正に帯電します。

また、非イオン系は基本的に帯電しません。

以上、研磨加工に関係の深い材料について、その帯電機構を解説しました。

しかし、実際の固体表面は、不純物イオンの吸着が関係するなど、上述した機構以外の場合も結構多いようです。

池野、谷はこれらの現象を利用して、水中のSiO2微粒子とアルギン酸ナトリウムなどの水溶性高分子を、電気泳動により電極棒に密に堆積させた、精密研磨用の超微粒砥石を開発しています4)。

吸着層効果の実際

分散系に界面活性剤や高分子を添加すると、それらの種類や添加量によって分散状態が変化します。

以下では、界面活性剤の場合と高分子の場合に分けて解説しましょう。

界面活性剤の吸着

ここでは、界面活性剤吸着の興味ある一例として、図4のように水中で帯電している粒子に対する界面活性剤の分散・凝集作用を示しました。

正電荷を持つ粒子(a)にアニオン系界面活性剤を適量加えると、(b)のように界面活性剤は親水基を内側に、疎水基を外側に向けて吸着します。

この状態では電荷の中和による静電反発力の消滅と、水との親和性低下のため凝集されるのです。

しかし、ここで(b)を水から取り出し油中に投入した場合は、油との親和性の向上と吸着層の立体障害効果のため分散します。

話を再び水中に戻して、凝集する(b)に更にアニオン系界面活性剤を加えていくと、疎水基間のファンデルワールス引力が発生。

(c)のような二分子吸着層を形成し、粒子は再び分散するようになります。

この場合は、アニオンの静電反発力と立体障害効果の両方が作用しているものと考えられるのです。

また、このときアニオン系界面活性剤の代わりに非イオン系界面活性剤を添加しても、同様に親水基を外側に向けて吸着し分散状態となります。

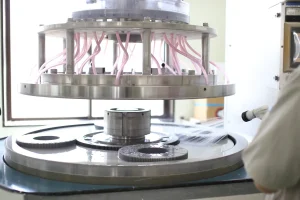

磁性流体研磨法5),6)に使用される磁性流体は、上記の原理を応用して製造されています。

湿式合成されたマグネタイト微粒子の表面に、図4(b)のようにオレイン酸イオンを吸着させて、水から取り出して油中に分散させると油ベース磁性流体になるのです。

また、図4(c)のように水中で二層吸着させると水ベース磁性流体になります。

高分子の吸着

高分子物質は、粒子表面に吸着して厚い吸着層を形成するため、分散安定性に対する効果は界面活性剤よりも大きくなります。

ポリアクリル酸ナトリウムは、長い分子鎖に多数の官能基(-COONa)を持っているため、そのうちのいくつかが粒子表面に吸着し図5のようなループ型の吸着をするのです。

この図のように、高分子は粒子表面に厚い吸着層を形成するため立体障害効果が大きく、かつ、多数の官能基による静電反発力も大きくなります。

そのため、優れた分散安定性を示すものと考えられるのです。

一般に高分子は、以下の条件で安定化効果は大きくなります。

- 分子量が大きい

- 吸着量が多い

- 分子の広がりが大きい

このうち、(2)と(3)は分散媒との親和性が影響するのです。

親和性が大きいほど分子の広がりは大きくなります。

一方、吸着量のほうは親和性が小さいほうが大きくなるため(2)と(3)は相反します。

そのため、最も好ましい形は、粒子と親和する部分と、分散媒と親和する部分の両方を分子内に有する高分子ということになります。

例えば、水溶性高分子の場合、親水性粒子に対してはポリアクリル酸ナトリウム(図3(a))のように、分子内に強い親水基を多く持つものが有効です。

一方、親油性粒子に対してはポリスチレンスルホン酸ナトリウム(図3(c))のように、大きな親油基であるフェニル基を構造内に有するものが、安定化効果が大きくなります。

また、ポリビニルアルコール(図3(d))はエタノール分子を長く連ねたような構造をしており、親油・親水両方に対応できるといわれています7)。

(1)の分子量についていうと、安定化に最適な大きさは数千~数十万になります。

それ以上では逆に凝集作用が生じ、分子量が数百万以上になると優れた凝集剤となるので注意が必要です7)。

その他の安定化対策

以上、分散安定化における界面化学的な効果について述べました。

その他にも使用する材料の物理的性質として次の点を考慮することも有効です。

- 粒子と分散媒(液体)との密度差を小さくする

- 分散媒の粘度を高くする

1)はいうまでもなく重力による粒子の沈降を遅くする効果があります。

また、2)は、同じく沈降速度を低下させる効果とともに、ブラウン運動を抑制し凝集のきっかけとなる粒子同志の衝突を減らせます。

最後に、実用的な対策として、ゆるい凝集体を作ったほうが安定系より好ましい場合もある、ということを付け加えましょう。

すなわち、前稿のDLVO理論の項において述べたように、粒子間のポテンシャルエネルギーの二次極小で弱く結合した粒子は、三次元の網目構造を形成します。

このゆるい凝集体は図6(a)のように網目構造を保ったまま沈降し、長時間経過した後も弱い攪拌で容易に再分散します。

それに対して、一見すると凝集していない粒子のほうが、長時間経過後には同図(b)のように、固く詰まった沈降体となりやすく、再分散しにくくなるのです。

そのため、使用前に攪拌することを前提とすれば、再分散しやすいようにゆるく凝集していることが望ましい場合もあります。

おわりに

実際の工業的な応用においては、性能を向上させるためのいろいろな物質を分散系に添加したり、二種以上の粒子を混合する場合も多く、安定性の問題は更に複雑になります。

その解決のためには、以下の点を考慮しながら、数多くのサンプルを作り、正しい評価の下で配合を決定していくことが大切です。

- 分散状態の評価

- 粒子のぬれ性の評価

(1)分散媒の種類と粒子のぬれとの関係

(2)添加物質の濃度と粒子のぬれとの関係 - 粒子表面の電荷の種類と量

(1)分散媒の種類と電荷の関係

(2)添加物質の吸着量と電荷の関係

(3)添加物質の濃度と電荷の関係 - 分散プロセスおよび装置と分散性との関係

参考文献

1)B.Jirgensons,M.E.Straumanis (訳:玉虫文一):コロイド化学,培風館 (1967)128.

2)北原文雄,古澤邦夫:分散・乳化系の化学,工学図書(1979)78.

3)TECHNICAL BULLETIN AEROSIL No.15:日本アエロジル.

4)池野順一,谷泰弘:電気泳動現象を利用した超微粒砥石の開発とその応用,日本機械学会論文集(C編),57,535(1991-3)1013.

5)梅原徳次:磁性流体研磨,トライボロジスト,41,6(1996)476.

6)河田研治,谷泰弘:磁性流体を用いた磁気浮揚研磨法の研究,精密工学会誌,53,6(1987) 953.

7)藤本武彦:高分子薬剤入門,三洋化成工業(1992)294.