固定砥粒研磨法とは?メリット/デメリットと種類と実例を徹底解説

2024/09/04

2025/08/15

今回は、「固定砥粒研磨法」について解説します。

工具を用いる研磨法には、遊離砥粒研磨法と固定砥粒研磨法があります。

この記事では、それぞれのメリットとデメリットと解説し、主な固定砥粒研磨法についての加工方法や特徴、用途などを徹底的に見ていきます。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見る固定砥粒研磨の定義

工具を用いる機械的研磨法には、遊離砥粒(研磨材スラリーなど)を使う方法と、固定砥粒(砥石など)を使う方法とがあります。

また、同じ固定砥粒を使う加工法でも、刃先の切込み方式の違いにより、運動転写原理による加工は「研削」、圧力転写原理による加工は「研磨」に分類されます(第1回技術ブログ「研磨加工とは?」の記事を参照ください)。

「固定砥粒研磨法」を定義すると、以下の二つの条件が揃っていることになります。

- 砥粒が固定されていること

- 刃先の切込みが圧力で制御されていること

前者では、紙やすりや研磨シート・フィルムなどのように紙やフィルムに固定されている場合と、砥石やペレットなどのように砥粒同士が接着剤によりくっついている場合とがあります。

後者では、平面研磨の時のように研磨定盤に貼り付けて使う方式と、立体研磨や3D研磨のように、人間やロボットが手に持って工作物に押し当てる方式とがあります。

固定砥粒研磨のメリット/デメリット

一見、万能に見える遊離砥粒研磨法(ラッピングやポリシング)にも実はデメリットがいくつもあります。

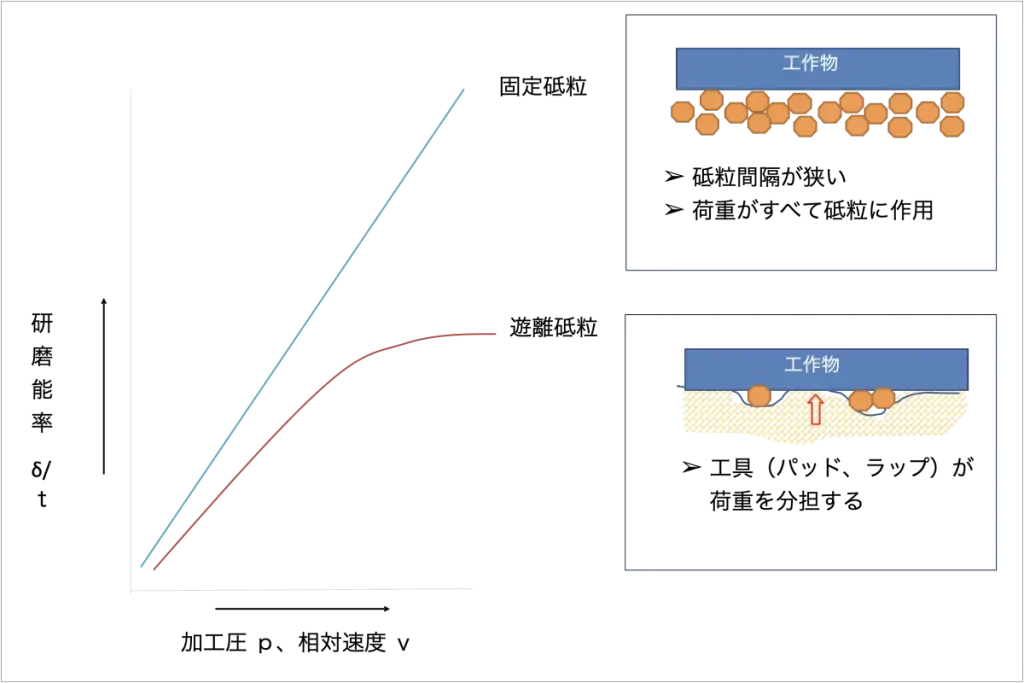

図1,2は、遊離砥粒研磨と固定砥粒研磨の様子を、各々ポンチ絵で示したものです。

遊離砥粒研磨のデメリット

この絵からも想像できるように、遊離砥粒研磨のデメリットは、

- 作業環境が悪い(スラリーで周囲が汚れたり、乾燥した砥粒が舞ったりする)

- 多量の研磨材が必要(とくに掛け捨て使用の場合)

- 使用済みスラリーの廃棄処理や装置清掃に時間やコストがかかる

- 省力化・自動化が難しい

- 一般に加工能率が低い傾向にある

等があります。

固定砥粒研磨のメリット

それに対して、固定砥粒研磨のメリットとして挙げられるのは、以下の三つです。

- 作業環境が良い(水や油などの液体の供給のみ)

- 省力化・自動化しやすい

- 高加工圧を工作物に印加できるため高能率を得やすい

固定砥粒のメリット1,2は、遊離砥粒のデメリット1,2の裏返しでもあります。

3.の高能率を得やすい理由は、図3を見ながら説明します。

研磨能率について

第2回の技術ブログ「研磨の代表的な3つの法則」の記事で、プレストンの法則(経験則)という話をしました。

自身の論文の中で、「研磨量は、工作物と工具の相対速度、加工圧、加工時間に比例する」ことを示しています。

研磨量δ= k・p・v・t

k:比例定数 p:加工圧 v:相対速度 t:加工時間

すなわち、研磨能率 δ/tは、加工圧および相対速度に比例するというものです。

しかし、遊離砥粒研磨法においては、必ずしも加工圧、相対速度の広い範囲にわたって成立するわけではありません。

加工圧が高すぎると工具(パッドやラップ定盤)と工作物の間が狭くなり、砥粒が入りづらくなって能率は低下します。

また、図3の右下の図のように、パッドが直接工作物と接触し、加工圧を分担するようになるため、砥粒に掛かる加工圧が減少し能率は低下してしまいます。

相対速度に対しても、定盤回転数が高すぎると遠心力のため砥粒が加工領域に留まりにくくなり、能率が低下するのです。

固定砥粒のメリットとデメリット

その点、固定砥粒の場合は、同図の右上の図のように、砥粒が有効に工作物と接触するのみならず、遊離砥粒に比べて砥粒間隔が狭くなっています。(作用砥粒数が多い。とくに微細な砥粒で顕著)

そのため、高加工圧においても砥粒一個当たりの荷重は過大にはならず適正な加工ができるのです。

しかし、当然のことながら、固定砥粒にも欠点はあります。

デメリットとしては

- 加工傷の心配が皆無ではないこと

- 遊離砥粒に比べると高価格になりやすいこと

があげられます。

そのため、以前から固定砥粒化への要求は高いものの、中々普及しないのも事実です。

加工傷の発生

加工傷の発生は、固定砥粒の表面が常に一定ではなく、加工中に変化することが主な原因です。

いわゆる、目詰まりや、目つぶれ、目こぼれなどの異常状態が生じたときに傷が発生しやすいと言われています。

目詰まりは、砥粒と砥粒の隙間(チップポケット)に切り屑が付着して詰まり、切れ味が悪くなった状態です。

これを防ぐには切り屑の分散を良くし、洗浄効果を上げることや、気泡孔など別のチップポケットを作っておくことが必要です。

目つぶれは、加工の進行により砥粒の刃先が磨滅した状態で、砥石の結合度が高く、目替わりが適切に行われない場合に生じます。

逆に、砥粒が次々に脱落してしまう目こぼれは、砥石の結合度が低すぎる場合に生じるのです。

これらを防ぐには、以下の方法が有効です。

・粒径をそろえた砥粒原料を用いて、個々の砥粒を結合材に均一に分散させること

・刃先の適度な磨滅の時に、適切に目替わりが起こるように結合度を調節しておくこと

固定砥粒研磨法の種類と実例

ここでは主な固定砥粒研磨法について、加工方法、特徴、用途などを解説します。

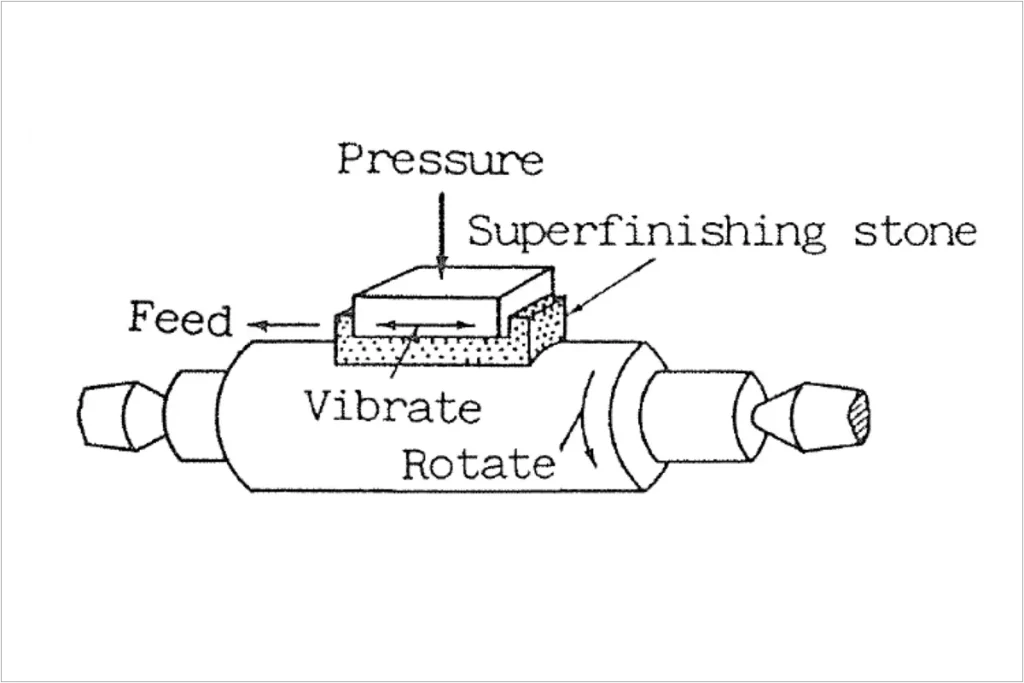

1.超仕上げ

超仕上げ加工は、比較的粒径の小さい砥粒を用いた高番手の砥石に、微小振幅(約1~4mm)の低周波振動(約10~ 50Hz)を与えながら、工作物表面を移動させる定圧式の研磨法です。

用途としては、自動車部品、家電部品などのシャフトの円筒外周面に適用される場合が多いです。円筒内面、平面、球面(ベアリング)、円錐面などに使われることもあります。

対象材料は、主に鉄系金属ですが、超硬合金やセラミックスなどにも適用が可能です。

特徴としては、短時間で寸法精度および平滑性に優れた表面が得られます。

わずか数分以内で鏡面に近い仕上げ面に到達できるのです。

また、研削やラッピングを行った表面よりも、残留する加工変質層が小さいと言われています。

使用される砥粒は、機械部品の超仕上げには、#600 ~#800 を中心に、#100~#2,000 のWA(ホワイトアランダム)系および GC(グリーンカーボランダム)系のビトリファイドボンド砥石が用いられます。

近年は、微粒のCBNやダイヤモンドを用いた超砥粒砥石も開発され、ガラスやセラミックス材料への適用も盛んです。

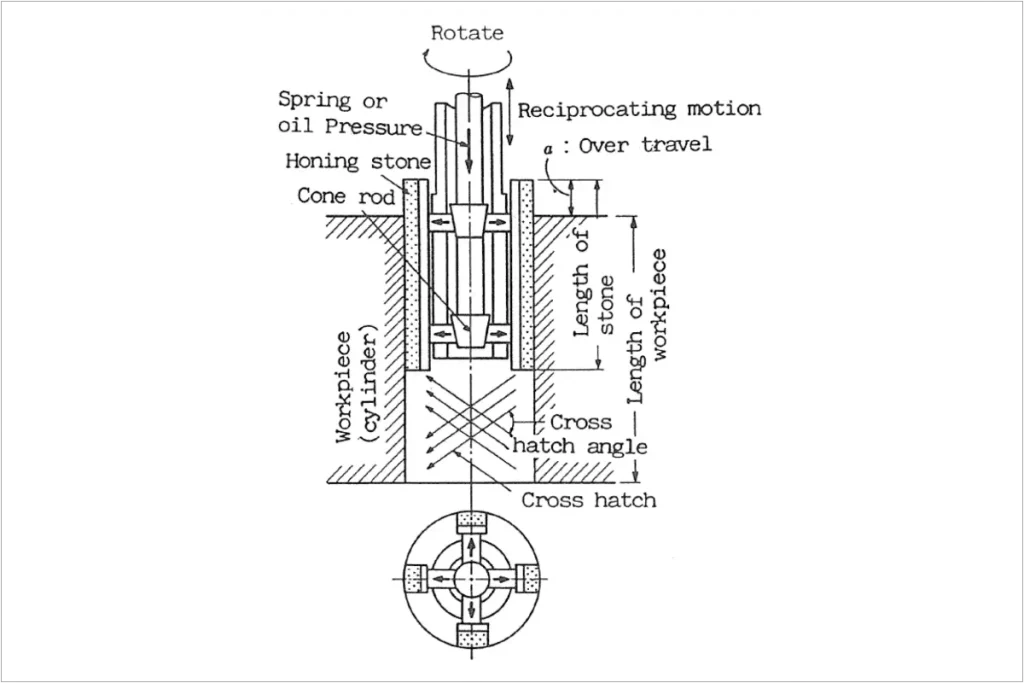

2.内面ホーニング

ホーニングの「Hone」とは、「砥石で研ぐ」という意味です。

内面ホーニングや平面ホーニングなど、各種ホーニングの総称ですが、最も多く使用される内面ホーニングを指す場合もあります。

複数個の微粒砥石を一定圧で加工面に押し付け、回転と往復運動を与えて砥石研磨を行います。

寸法・形状精度や表面粗さを短時間で改善することができるのです。

超仕上げ加工との類似点は、比較的結合度の低い砥石を、図5に示すように、工作物表面に一定圧力で押し付けることがあげられます。

異なる点は、数十~数百mm の長ストロークで、砥石を2方向にクロスさせながら等速運動させることです。

砥石としては、WA系やGC系のビトリファイド、レジンボンド砥石や、ダイヤモンド、CBN砥粒のビトリファイド、レジンボンド、メタルボンド砥石が使用されます。

3.砥石ラッピング

平面ホーニングとも言われます。

加工方法としては、ラップ定盤に砥石を貼付けて水などを掛けながらラッピングを行います。

以前にはハードディスク用アルミ基板を、弾性のあるPVA砥石(スポンジ砥石)を用いて研磨することが良く行われました。

現在はアルミ基板がガラス基板に置き換わり、その数は少なくなっています。

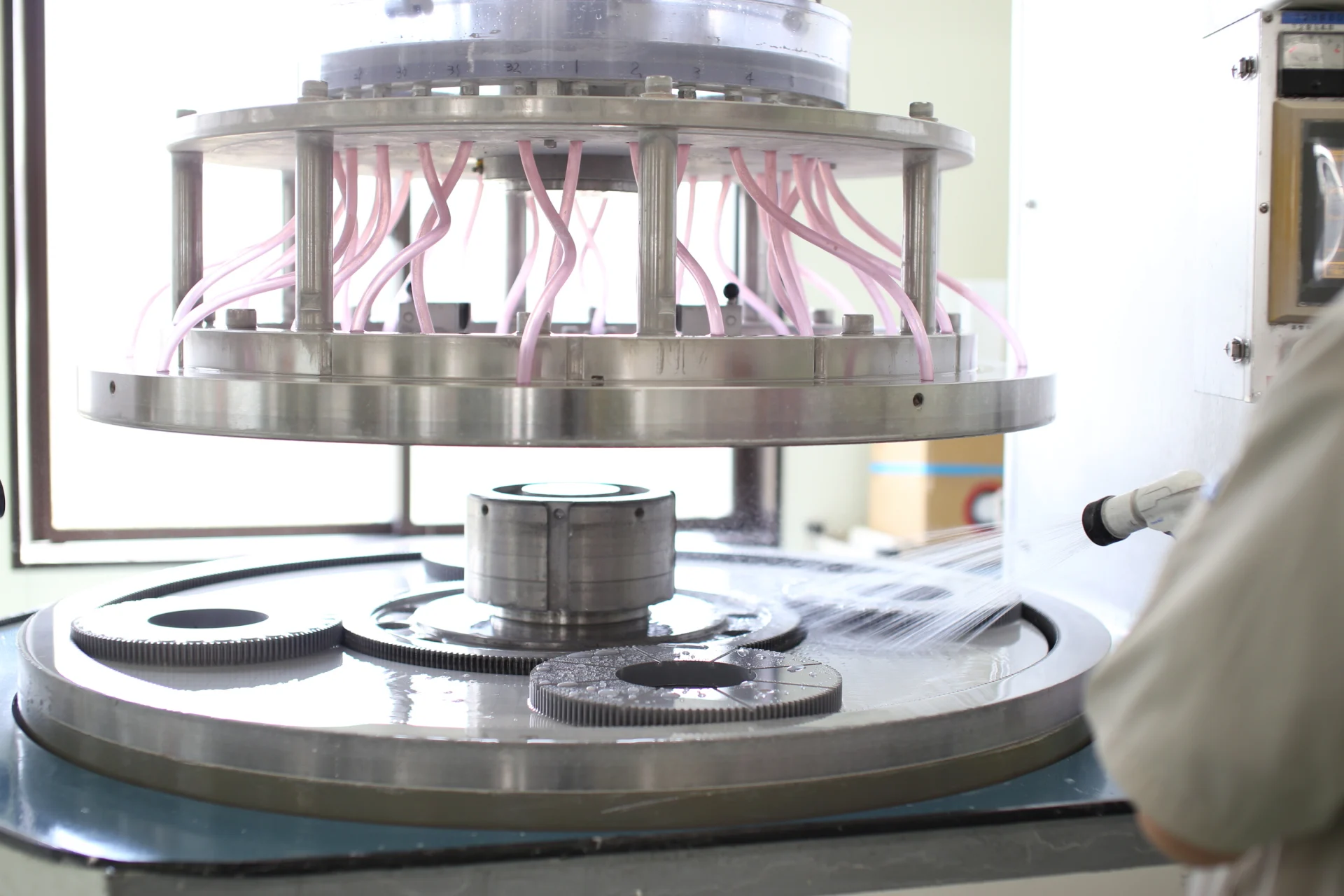

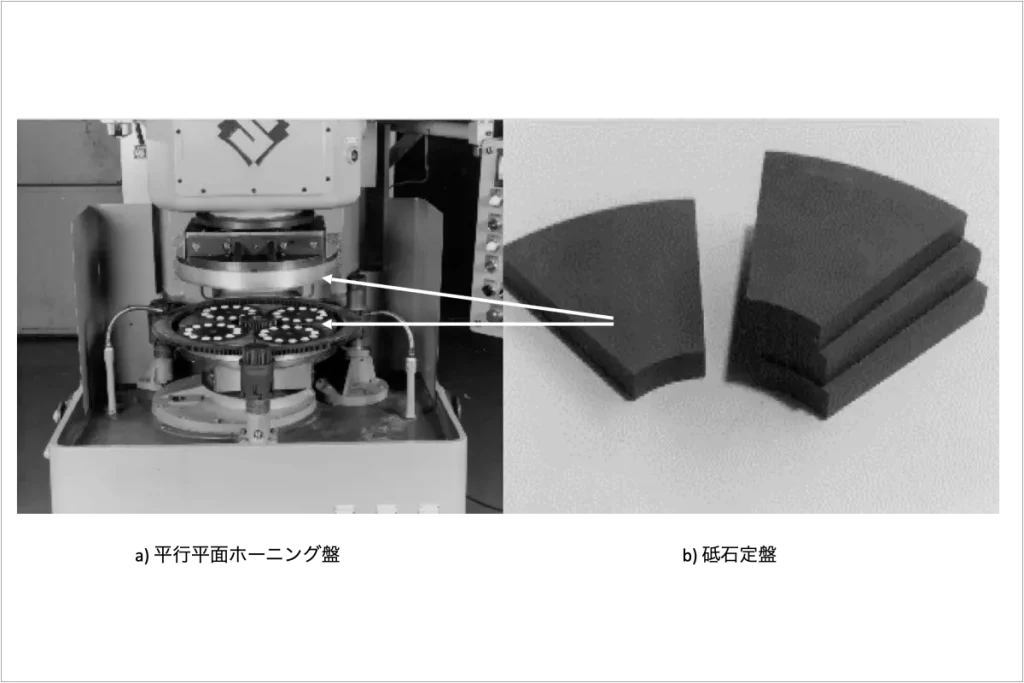

図6は、筆者らが1990年代に開発した「高密度低結合度ラッピング砥石を用いた研磨法」の研磨装置とセグメント砥石の外観を示しています。

ここで用いた砥石は微細砥粒を少量の樹脂で結合したラッピング砥石で、砥粒密度が高く、結合度が低いという特徴を持っています。

高圧研磨が可能で、適度なセルフドレッシング作用があるため、窒化ケイ素や窒化アルミニウム、ジルコニアなど、種々の硬脆材料の鏡面研磨に適用が試みられ、一部では実用化もされました1)。

最近では、最先端技術のSiC基板鏡面加工に固定砥粒研磨を適用した事例も発表されました。

国立研究開発法人 産業技術総合研究所は、民間企業との共同研究で、ダイヤモンド砥石を使った砥石定盤による大口径SiC基板の鏡面加工に取り組んでいます。

この加工法において、従来のパッドと遊離砥粒を使ったダイヤモンドポリシングと同等の鏡面(Ra=0.4nm)を高い能率で達成できることが確認されました2)

4.研磨布紙加工

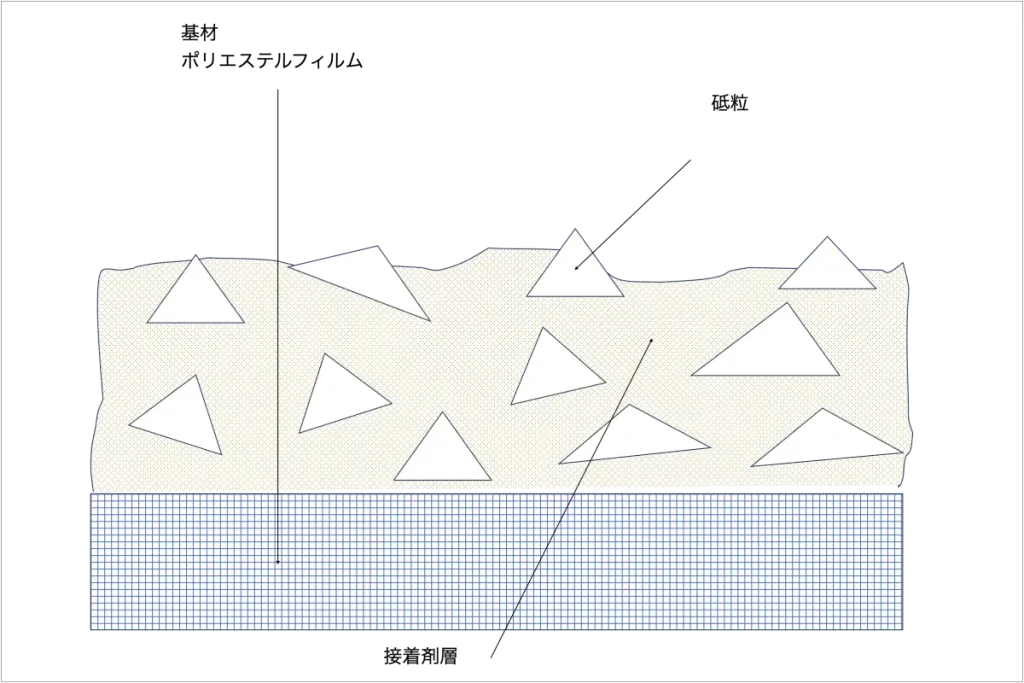

研磨布紙とは、紙や布、樹脂フィルムなど、弾性変形し易い基材の表面に砥粒を撒布して接着剤で固定した工具の事でフィルム状や、シート状、テープ状のものがあります。

用途としては、木材、皮革、金属などの研磨に、一般家庭でも古くから日常的に使われてきました。

サンドペーパーやエメリー ペーパーなどと呼ばれるクラフト紙を基材とするものや、クロス(綿布)を基材とするものが多くなっています。

工業的にはベルト状、ロール状、ディスク状 の研磨布紙を、専用の研磨装置に装着して使います。

近年、精密研磨用として、ポリエステルフィルムを基材とする研磨フィルム(研磨テープ、ラッピングフィルム、ラッピングテープ)の開発利用が盛んです。

使用する砥粒は、WA、GC、ダイヤモンド、シリカ、セリア、クロミア、酸化鉄など多岐にわたっています。

参考文献

- 河田研治,谷泰弘:高密度低結合度ラッピング砥石の開発とその硬脆材料の鏡面研磨への応用,日本機械学会論文集(C編),57,542(1991-10)1.

- 中澤みなみ,宮下忠一,永橋潤司, 野副厚訓, 河田研治, 加藤智久, 「高速研磨装置における砥石定盤の適用」, A04, ABTEC2021.

-300x200.webp)

-150x150.webp)