ラッピングに用いられる「砥粒」とは?特性と代表的な砥粒

2024/06/28

2025/08/15

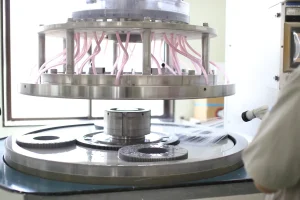

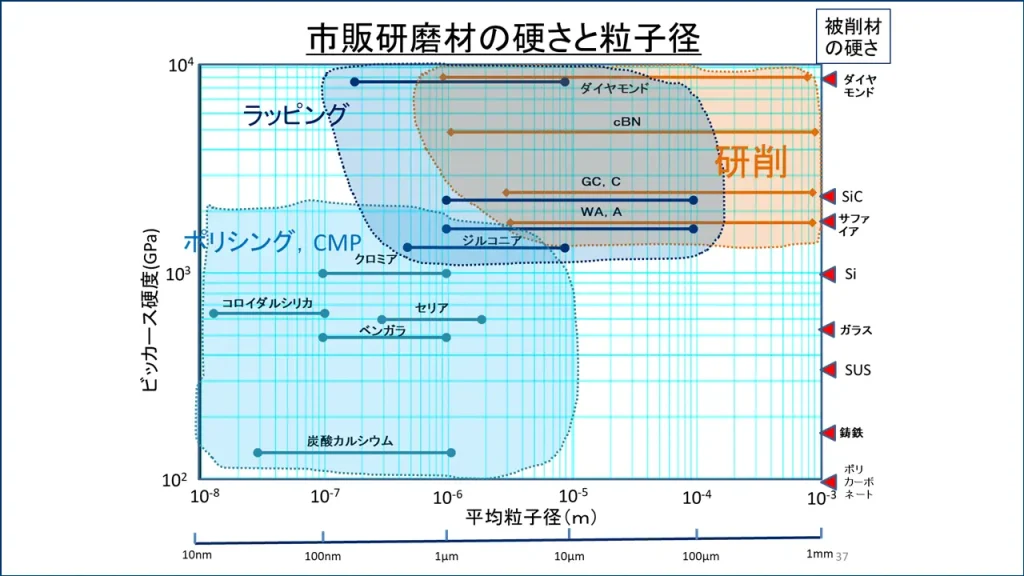

本ブログの第3回「研磨を構成する3要素と研磨機の特徴を徹底解説」において、砥粒の概略を図1「工作物(被削材)と砥粒(研磨材)」を用いて簡単に説明しましたが、今回からもう少し具体的に解説していきたいと思います。

最初は「ラッピングに用いられる砥粒」についての解説です。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見るラッピング用砥粒に共通して必要な特性

これまでに、ラッピングとポリシングの違いを学んできました。

簡単に言うと、ラッピングに用いられる砥粒は「削るための砥粒」、ポリシングに用いられる砥粒は「磨くための砥粒」ということになります。

最初に、ラッピング用砥粒に共通して必要な特性について考えてみましょう。

それは次の4つです。

- 硬度

- 靭性

- 耐熱性

- 粒子形状・粒度分布の組み合わせ

ラッピング用砥粒に求められる性質としては、基本的には硬度、靭性、耐熱性の3つです。

1.硬度

まず、機械的に削るためには、相手(工作物)より硬いことが絶対条件となります。

硬度の指標としては、モース硬度が良く知られています。

それは、10種類の標準鉱物とそれぞれに対応する1から10までの整数値を定め、どの標準鉱物で引っかいた時に傷がつくかでモース硬度を定めるという方法です。

しかし、実はこの指標は数値間の硬度差が一定ではなく、硬度1と2の間の差が小さく、9と10の間の硬度の差が大きいことがわかってきました。

そこで、工業分野でよく利用される物質を追加して、15段階に修正された新モース硬度(あるいは修正モース硬度)が研磨材などの硬さの指標として使用されるようになっています。

しかし、いずれにしてもモース硬度では、硬さの順はわかりますが定量的ではありません。

そこで、ビッカース硬度やヌープ硬度などの押込み硬度法が考案されました

基本的な測定原理は、角錐型のダイヤモンド製の圧子を一定の荷重で押し込んでできた圧痕の面積から算出するものです。

2.靭性

次に、ラッピング砥粒は、相手より先に砕けては継続して加工することができないので、砕けにくさも必要になります。

それが、靭性(toughness)です。

靭性とは,材料の破壊に対する抵抗性のことで、例えば陶器やガラス製の器が割れる時は,微細なき裂程度にとどまるケースは希であり,通常は容易に分断され破壊してしまいます。

すなわち,これらの材質は破壊に対する抵抗性が低く,このような性質を靭性が低い(乏しい)と言います。

定量的には、押し込み硬度計で入るクラックの長さから算出する破壊靭性値(KIC)で比較することができるのです。

尚、ダイヤモンドやcBNなどの超砥粒については、押し込み硬度計による試験は適当ではないため、衝撃単粒圧壊試験による比較検討が行われました1)。

その結果によると、衝撃破壊エネルギーの大きさは、焼結cBN>WA(白色アルミナ砥粒)>単結晶cBNの順になることが示されています1)。

3.耐熱性

次に、ラッピングにおいて加工領域は局所的に非常に高温になりますし、研削の場合は更に高温になるため耐熱性も非常に重要です。

その他には、被加工面に対して化学的に不活性であることや、切れ刃が再生するための破砕性も必要になります。

これらは砥粒の素材によって決まりますが、そのことに加えて、砥粒が適切な粒子形状を備え、粒度分布が適正であることが望まれます。

4.粒子形状・粒度分布の組み合わせ

この素材と粒子形状、粒度分布の組み合わせが重要です。

- 被加工面の性質

- 形状仕上げ精度

- ラッピング条件

などによって適切な組合せとなるように、砥粒の素材と粒度分布を選択することになります。

表1は、画像に示されている硬度の高い材料の特性を整理したものです。

硬さの順位、品名、化学式、新モース硬度、押し込み硬度、破壊靭性値、耐熱温度(融点)が含まれています。

代表的なラッピング用砥粒

| 硬さの順位 | 品名 | 化学式 | 新モース硬度 | 押し込み硬度 ビッカース硬度Hv, ヌープ硬度Hk, GPa | 破壊靭性値 KIC, MPam1/2 | 耐熱温度 融点, ℃ |

|---|---|---|---|---|---|---|

| 1 | ダイヤモンド | C | 15 | 90(Hk) | – | 3550 |

| 2 | 窒化ホウ素 | cBN | – | 56(Hk) | – | 2970 |

| 3 | 炭化ホウ素 | B₄C | 14 | 33(Hv) | – | 2450 |

| 4 | 炭化ケイ素 | SiC | 13 | 22.5~28(Hv) | 2.5 | 2700(昇華) |

| 5 | アルミナ | α-Al₂O₃ | 12 | 14.5~18(Hv) | 3.5 | 2050 |

次に、表1の各砥粒の特徴、用途、製法、長所・短所などを詳しく解説します。

1.ダイヤモンド

ダイヤモンドは地球上で最も硬い物質であり、他の砥粒と比べても非常に優れた研磨能力を持っています。

また、その高い硬度により、長期間の使用に耐え、頻繁に交換する必要が無いといった特徴があります。

更に、ダイヤモンドは銅の3倍も熱伝導率が高く、熱を効果的に伝えられるため、研磨や切削中に発生する熱を素早く散らし、材料の熱損傷を防ぐなど優れた特徴を有しています。

従来からの用途としては、光学レンズや、宝石、サファイア、セラミックスなどの精密研磨に広く使用されてきました。

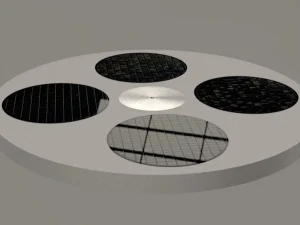

また、最近では、難加工材でもあるSiCやGaN、Ga2O3などの先進パワー半導体ウエハのラッピングやメカニカルポリシングにも使用されています。

また、ダイヤモンド砥石としての用途も多く、各種の金属類や、石材、ガラスなどの研削に幅広く使用されています。

ダイヤモンドには、天然ダイヤモンドと合成ダイヤモンドがあり、以前は天然砥粒もかなり使用されていました。

しかし、ダイヤモンド採掘が環境に大きな影響を与えることがあり、持続可能な資源利用の観点から、最近は使用が制限される傾向にあります。

合成ダイヤモンドには、多結晶と単結晶があり、ラッピングやポリシングには1個の砥粒に切れ刃が無数にある多結晶が適しています。

特に、爆発衝撃法により合成された多結晶ダイヤモンドは、高圧・高温を瞬間的に発生させるという合成条件により、微小なダイヤモンド結晶が二次的に結合した構造をもっています。

単結晶ダイヤモンドは、高圧高温(HPHT)法や化学気相成長(CVD)法などの技術が用いられ、主に、ダイヤモンド砥石や研磨フィルムなどの固定砥粒用に使用されています。

このように優れた性能を持つダイヤモンドですが、デメリットが2つあります。

- ダイヤモンド自体が高価であるため、初期投資が大きいこと

- 炭素原子が鉄に拡散して逆にダイヤのほうが減ってしまうため、鉄系材料には使えないこと

などが挙げられます。

2.窒化ホウ素

立方晶窒化ホウ素(cBN)はダイヤモンドに次いで地球上で二番目に硬い物質です。

メリットとして挙げられるのは、硬度はダイヤモンドより劣るものの、700℃で酸化が始まるダイヤモンドに対して、cBNは1,300℃まで熱的耐性があることです。

そのため、高温下での加工はcBNのほうが優れています。

価格はダイヤモンドよりも若干割高ですが、ダイヤモンドよりも耐摩耗性や化学的安定性が高いため、前述のように、ダイヤモンドが使えない鉄系素材の加工、例えば、工具鋼や高速度鋼の研削や、硬い金属材料の切削に用いられています。

窒化ホウ素は天然には存在しない合成物質で、製法としては、六方相窒化硼素(h-BN)に高温・高圧をかける方法や、カーバイド法、カーボンアーク法、CVD法などがあります。

3.炭化ホウ素

炭化ホウ素は、新モース硬度14を持ち、ダイヤモンド、cBNに次いで硬い砥粒です。

化学式はB4Cで、そのまま化学式の名称で呼ばれることも多いです。

特徴としては以下が挙げられます。

- 非常に軽量であること

- 耐摩耗性が高いこと

- 化学的に安定で多くの酸やアルカリに対して耐性があること

などがあり、各種の硬質材料やセラミックスやガラスなどの研磨に広く使用されています。

また、硬度の割には低価格であり、ダイヤモンドやcBNのような超砥粒に比べれば、1/50~1/100程度の価格で入手できるのです。

そのため、後述する炭化ケイ素(SiC)砥粒やアルミナ砥粒では歯が立たないような硬い工作物を、高濃度スラリーを用いてラッピングしたい場合には唯一の砥材となります。

その一例として、産総研においてSiC半導体ウエハの粗ラッピングにB4Cが使用された実績もあります。

一方で、脆く割れやすいという性質があり、上述のSiCウエハの粗ラッピングにおいても、粒子径の低下により長時間の加工ができないという問題が発生しました。

4.炭化ケイ素

炭化ケイ素(SiC)は、新モース硬度13の、一般砥粒の中では最も硬度の高い研磨材です。

天然には存在せず、1891年に米国のE.G.Achesonによって人造ダイヤモンドの試作研究中に偶然製造されました。

アチソン法と称されるこの方法では、黒鉛とケイ石とコークスを黒鉛電極を通じて高温で加熱することにより、六方晶系の炭化珪素(結晶形4H、6H、15Rなど)が生成されます。

一般にC系砥粒と呼ばれており

- 純度が99%以上と高い緑色のGC砥粒

- 純度が95%程度の黒色のC砥粒

があります。

C砥粒の黒色はカーボンの残留のためであり、ラッピング特性としての差は小さいものの、工作物へのカーボン付着による汚れが敬遠されたりするのです。

(尚、電気自動車(EV)には必須とされるSiC半導体も、元々の種結晶はアチソン法で作られた高純度の六方晶4H型SiC単結晶だと言われています。)

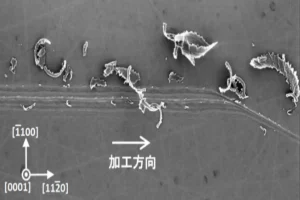

特徴としては、劈開性があり加工中に砕けて新しい鋭利な切れ刃を自生するため、非常に研削力に優れています。

しかし、その反面、繰り返して使用すると、徐々に砕けて、粒子径が小さくなりやすいという欠点にもなり得るのです。

5.アルミナ

アルミナは、酸化アルミニウム(Al2O3)を主成分とする砥粒の総称です。

そのうち、溶融アルミナ質や焼結アルミナ質は六方最密充填格子構造のα結晶であり、アルミナの中では最も硬く、化学的・熱的にも安定しているためA系砥粒として種々の工作物のラッピングに多用されています。

純度99%以上の白色のものはWA砥粒、純度がやや低く褐色のものはA砥粒と称されます。

また、少量の酸化クロムの添加により淡紅色を呈した淡紅色アルミナ砥粒(PA;Pink alumina abrasive)は切れ味の良い砥石の原料になります。

ポリシング用の微細アルミナは水酸化アルミニウムを熱処理後に微粉砕、分級して得られるγ 結晶のアルミナが使用されます。

また、γ結晶からα結晶に転位する前の遷移アルミナが一定量残っているものはプラスチックレンズやメモリー用アルミニウムディスクのポリシング剤のベースとしても使用されます。

アルミナ砥粒の特徴としては、靱性と硬さを兼ね備えており、炭化ケイ素砥粒より砕けにくいので工作物に傷や加工ダメージを与えづらいことがメリットです。

また、α-アルミナとジルコンサンドを混合した砥粒(FO;Fujimi Optical)は、シリコンウエハ用のラッピング剤としてとして、日本国内においてはほぼ100%に近い使用率を占めています。

特に#1200(最大粒径:23.0μm以下、平均粒径:7.1μm)の粒度を有するものはシリコンウエハの面精度によくマッチすることから多用されています2)。

参考文献

- 高橋正樹ほか;CBN砥粒の研削性能に関する研究(第1報),精密機械,Vol50,No.2(1983)54.

- 松永正久;エレクトロニクス用結晶材料の精密加工技術,サイエンスフォーラムp.257

-300x200.webp)