研磨で使用する磁性流体とは?特徴と物性・研磨加工の新しい可能性

2025/11/11

みなさんは「磁性流体(Magnetic fluid) 」をご存じでしょうか?

磁場をかけると液体の形が変わる、あの不思議な黒い液体です。

実は、筆者が大学で所属していた研究室は、世界で初めて湿式合成法により磁性流体を創った研究室でした。

そして、卒業後に入社したのも、磁性流体の製造・販売を行っていた会社であり、研磨の世界への入り口も実はこの液体だったのです。

1983年頃のある日、東京大学の先生方が会社の研究所に来られて、「磁性流体を研磨に使いたい」と仰いました。

その日は、たまたま上司が全員出払っていて、最若年の私が応対したのですが、なぜか翌月から大学に出向し共同研究を始めることになりました。

それが、私と研磨との出会いであり、以来40年以上にわたり研磨に携わっているわけです1)。

今回は、筆者らが関わってきた酸化物磁性流体と、より磁化の強いカルボニル鉄粉などを用いた「磁気粘性流体(Magneto-rheological fluid) 」についてお話ししましょう。

製法や特徴、物性などをお伝えすると共に、それらを用いた研磨法の原理や特徴について解説します。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見る酸化物磁性流体の製法と物性

酸化物磁性流体は、直径10nmのマグネタイトの周りに界面活性剤をくっつけて水や油に安定に分散させた黒色の液体です。

固液分離せず磁石にくっつくという性質から、1960年代にNASAが宇宙服の磁気シールに使用したことにより一躍脚光を浴びることになります。

この時の磁性流体の製法は、天然のマグネタイトを長時間かけて粉砕し、磁性流体を作るというものですが、製造に要する時間が極めて長い、コストが高いなどの問題がありました。

それに対して、東北大学の下飯坂潤三らは鉄塩の溶液にアルカリを加えてマグネタイトを湿式合成するという方法で磁性流体を作っています2) 。

そのため、比較的安価な磁性流体が大量に作られるようになり、磁性流体の用途開発が積極的に行われるようになりました。

以下では、酸化物磁性流体の代表的な製法について述べます3) 。

粉砕法

最初に、「粉砕法」による製法を図1(a)に示します。

磁性粒子の原料はミクロンサイズの天然マグネタイトです。

これを、オレイン酸を含むケロシン(白灯油)中で、ボールミルを用いて長時間粉砕します。

すると、粉砕により微粒子化されたマグネタイトの表面活性により、オレイン酸が強固に吸着し、ケロシン中に安定に分散する磁性流体が得られます。

長所は、天然のマグネタイトを用いるため粒子の結晶性が良く、次項の湿式合成による粒子表面に比べ耐酸化性が強いことです。

一方で欠点は、製造に要する時間が長く、大量生産が難しいため製造コストが高くなることです。

湿式合成法

「湿式合成法」の製法を図1(b)に示します。

はじめに、硫酸第一鉄と硫酸第二鉄との混合溶液に水酸化ナトリウムを加え、反応温度の調節により所望の粒径のマグネタイト微粒子を合成します。

こうしてできたマグネタイトにオレイン酸ナトリウムを添加して、水溶液中で吸着させ水洗・脱水したのちケロシンなどの溶媒に分散し磁性流体を製造します。

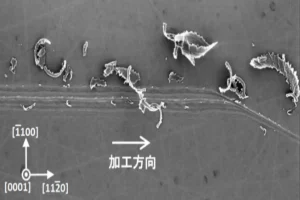

図2には、この方法で製造された酸化物磁性流体のスパイク現象と磁性粒子の構造を示します4)。

スパイク現象とは、磁性流体を入れた容器の下に磁石を置いた際に、磁力線の方向に沿って流体が昇っていく現象のことです。

合成時のポイントは、反応容器の中で鉄塩の水溶液とアルカリ水溶液を一気に混合して、マグネタイト微粒子を晶出させることです。

この一瞬で種粒子の数と結晶構造が決まり、きちんとした結晶ができないと、充分な磁化が得られません。

そのため、界面活性剤の化学的吸着力も不十分となり、安定な磁性流体が得られなくなります。

酸化物磁性流体の種類と用途

表1には酸化物磁性流体の種類と物性、用途を示します注) 。

| 種類 | 溶媒 | 水 | ケロシン | ケロシン | ポリα-オレフィン | アイコシルナフタリン | ヘキサン |

|---|---|---|---|---|---|---|---|

| 種類 | 粒子濃度、wt% | 40 | 60 | 50 | 40 | 40 | 20 |

| 物性 | 外観 | 黒色液体 | 黒褐色液体 | 黒褐色液体 | 黒褐色液体 | 黒褐色液体 | 黒褐色液体 |

| 比重 (at 25°C) | 1.40±0.02 | 1.39±0.02 | 1.30±0.02 | 1.24±0.02 | 1.32±0.02 | 0.84±0.02 | |

| 粘度、mPa•s (at 25°C) | 25+7 | 22±5 | 12±5 | 190±50 | 450±150 | ー | |

| 表面張力 (at 25°C)、mN/m | 28±2 | 26±2 | 27±2 | ー | ー | ー | |

| 飽和磁化、 X10-*T | 380±30 | 475±30 | 400±30 | 285±20 | 305±20 | 105±20 | |

| 沸点、CC (at 101.08 kPa) | 100 | 150~250 | 150~250 | ー | 250で分解 | 60〜70 | |

| 引火点、C | なし | 30〜60 | 30〜60 | 230~250 | 225以上 | ー | |

| 蒸発量、(at 25°C) kg/m2-h | ー | ー | ー | 8.0×10-5 | 3.6X10-5 | ー | |

| 蒸気圧、(at60°C) Pa | ー | ー | ー | ー | 1.88X10-9 | ー | |

| 使用温度範囲、C | 10〜80 | -20~120 | -20~120 | -20~160 | -10~160 | -20~50 | |

| 応用例 | 比重差分離 | 磁気テープ 他磁性材料 の現象 | 一般試験用 | 潤滑 油圧機器 熱媒体 ダンパ | シール | 磁気センサ |

れらの製品は、いずれも酸化物磁性粒子を用いていますが、使用する溶媒の種類と粒子濃度によって分類されています。

このように、磁性流体の物性は使用する溶媒の物性によって、非常に大きく影響を受けます。

逆に言えば、用途によって使用すべき溶媒が決定されるということです。

例えば、シール材には蒸発量が少ないこと、5年以上の長期にわたって安定であること、潤滑性に富むことが要求されるため、アイコシルナフタリンベースの磁性流体が使用されています。

(注:この表は1995年当時のメーカーカタログを基にして作成していますので、現在は入手できないものも含まれています)

磁気特性と粘度特性

磁性流体中の磁性粒子は単磁区より小さいため、自発的に磁化は飽和しています。

磁性流体自体の磁化は、外部磁場により粒子の磁気ベクトルの方向が磁場方向に整列することによって生じるのです。

この時は粒子が小さいため、磁気ベクトルの方向は、熱的な振動の影響を強く受けて容易には整列せず、残留磁化も持ちません。

このため、磁性流体の磁化曲線はヒステリシスを持たず、高磁場においても、磁化は容易には飽和しないような特性を示します。

このような特性は「超常磁性」と呼ばれています。

磁性流体の磁化は、磁性流体中の磁性粒子の体積濃度に比例します。

そのため、高い磁化を得るには磁性粒子の濃度を高くしなければなりません。

ところが、濃度を高めると液中の粒子間隔が減少するため粒子が凝集しやすくなり、磁性流体の安定性が損なわれます。

つまり、実用的な磁化の値には限界があります3)。

酸化物磁性流体を用いた研磨法

酸化物磁性流体を用いた研磨法は1980年代に精力的に開発・研究されました。

例えば、以下の2点があります。

- 微細な砥粒を磁性流体中に、直接懸濁させ、その砥粒の挙動を磁場により制御しようとする方法5)

- ポリッシャーとなるゴム板で磁性流体を封止し、磁場作用時にはゴム板が膨らみ工作物を押し付け加工圧が発生する研磨法6)

その他にも、磁性流体の磁気排出力を利用して非磁性砥粒をパッド上に供給する、作用砥粒数制御研磨法7)などが研究されました。

磁気浮揚研磨法(Magnetic Float Polishing)の加工原理

同じ頃、筆者らが開発したのが磁気浮揚研磨法(MFP)8)です。

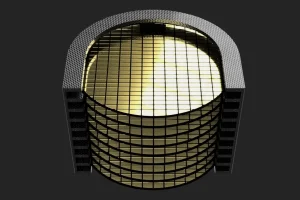

この研磨法の原理を図3に示します。

このように、隣り合う磁石の極の向きを互いに異なるように配置すれば、磁場勾配が下向きに強く発生し、非磁性体である炭化ケイ素やアルミナの砥粒は上方に浮揚します。

かつ、横方向の磁場勾配と、砥粒に付着している磁性流体による磁気的保持力により、磁石配置の中央に位置することになります。

この砥粒層に工作物を押し込み、高速回転させることにより研磨を行いました。

ここで、砥粒添加率が低い場合には混合液の粘度が低いため、工作物の回転により撹拌され砥粒が分散してしまいます。

そこで、細かい砥粒を用い砥粒率を大幅に高くすれば(約40vol%以上)、磁性流体の上層に浮揚した砥粒と砥粒間の磁性流体により、粘土層が形成されるのです。

すると、砥粒を多量に含んだ柔らかいポリシャに似た工具ができあがります。

この工具を最も有効に使うための磁場形状を与える磁石配置が図4です。

-1024x683.webp)

図の磁石配置では、上方の空間が全て研磨作業領域として使用できます。

また、上下の磁場勾配が下に向かって強く、左右の磁場勾配は個々の磁石のつなぎ目に向かって強くなります。

MFPの加工装置と実験条件

MFPの実験装置の概略を図5に示します。

装置の本体は立型フライス盤を使用し、工作物の上下方向の位置は固定され主軸が回転します。

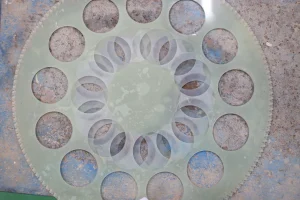

図4の磁石の上に、磁性流体と砥粒の混合液を入れた非磁性体の容器を乗せると、混合物表面には磁力線濃度に沿った凹凸(図5および写真参照)が生じます。

表2は、この研磨法の加工特性を調べるための実験条件です。

| 磁性流体 | アイコシルナフタリンベース磁性流体(40wt%) |

|---|---|

| ⼯作物 | アクリル樹脂 |

| 前加⼯⾯ | C#1,000で予備研磨 0.5 μm Rmax |

| 砥粒 | 炭化ケイ素 C#4,000 |

| 砥粒添加率 | 36〜46 vol% |

| 磁場の強さ | 0.5〜4 ×105 A/m |

| 研磨時間 | 15分 |

| 主軸回転数 | 500 rpm |

| 加⼯液温度 | 20℃ |

工作物にはプラスチックレンズにも使用されるアクリル樹脂を用いました。

理由は以下の4点です。

- 非磁性体であること

- 低硬度で加工しやすいこと

- 通常研磨では樹脂材料は鏡面加工が難しいと言われていること

- 流体支持された砥粒による研磨法の特徴が活かせると考えたため

砥粒には非磁性体の炭化ケイ素(C砥粒)を用いました。

磁性流体には、長時間研磨で乾燥してしまわないように、揮発性が最も小さいアイコシルナフタリンベースの磁性粒子濃度40wt%のものを使用しています。

MFPの加工特性

(a) 磁場強さの影響

図6は磁場強さによる加工特性の変化を、磁石からの高さ方向の距離(加工位置)を変えて調査した結果です。

工作物の位置が磁石に近づくほど研磨能率は高くなっていきますが、2mmより近づくと能率は低下することが分かります。

これは、磁石に近づきすぎると砥粒の体積割合が低下し、相対的に磁性流体の体積割合が増加するため、研磨性が落ちてくるためと考えられます。

一方、面粗さは磁石に近い位置ほど向上し、Rmaxの値が50nm未満という高品位な面を得ることができました。

(b) 砥粒添加率の影響

図7は、砥粒の体積添加率による加工特性の変化を調査した結果です。

体積添加率は、磁性流体と砥粒の混合液の粘性と磁気特性を大きく支配します。

添加率が増すにつれて混合液の粘性が増大し研磨性が向上するのです。

しかし、同時に混合液の磁気応答性が低下するために、添加率40%付近において研磨能率は極大値を取ることが分かります。

そこを超えると、工作物により押しのけられた混合液が元の形に復帰することが難しくなり、能率は徐々に低下してしまうのです。

こうした特性は、他の研磨法ではあまり見られない興味深い結果であり、磁場により加工特性を制御できる可能性を示唆するものです。

しかし、現状の酸化物磁性流体の磁化では、より硬い材料であるガラスやシリコンなどを研磨することは難しく、実用化には至りませんでした。

磁気粘性流体を用いた研磨法(Magneto Rheological Finishing)

その後、酸化物系に比べて磁化が4倍以上も大きい磁性流体を使用する新しい研磨法が開発され、光学ガラスやSiCなどの硬い材料の研磨も可能になりました。

この磁性流体は、粒子径1~5μm程度のカルボニル鉄粉を磁性粒子として使用したもので、磁気粘性流体(Magneto-rheological fluid)と呼ばれ、従来の酸化物磁性流体と区別されます。

この新しい研磨法はMRF(Magneto Rheological Finishing)と呼ばれています。

磁気粘性流体にダイヤモンドや酸化セリウムなどの砥粒を混ぜ、磁場によって流体の硬さや形状を制御しながら研磨する方法です。

磁場を強めると流体が半固体状態に変化し、精密な圧力制御が可能になります。

この仕組みにより、ナノメートルレベルの表面精度が必要なガラスレンズやCVD-SiCミラー、さらには大型望遠鏡の鏡面仕上げにも活用されています9)。

MRFの加工原理と特徴

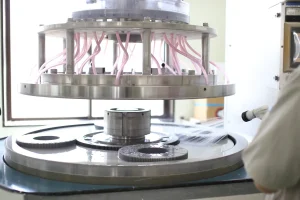

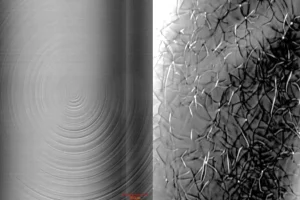

MRFの加工原理(左図)と主要研磨部の様子(右図)を図8に示します。

と加工の様子(右図)-1024x683.webp)

まず、砥粒が混入されたスラリーは循環しながら、ホイール上に供給されます。

スラリーは磁場が作用したホイール上では硬くなり、半固体状態でホイールの回転に伴って移動します。

半固体状になったスラリーは工作物表面に局部的なせん断応力を生じ、材料の一部が研磨除去されるのです。

磁場を離れたスラリーは再び流動化し、回収ポンプによって吸引回収され、循環使用されます。

研磨加工を行うにあたって、あらかじめ工作物の形状測定を行い、測定した形状データから除去量の分布を算出しておくのです。

部分的な除去量の制御は、工作物とホイールとの隙間の調節と滞留時間の設定で行い、前加工形状に応じて自動的に計算されます。

MRFの特徴としては、以下の点が挙げられます。

- スラリーは常に循環されるため、供給される砥粒も常に更新され加工の均一性が保たれる

- 工具(ホイール)と工作物は直接接触しないため、工具摩耗が極めて少なく加工状態は安定である

- 磁場の強さでコントロールされた局所加工が可能であり、レンズの非球面補正や部分修正が可能

- 砥粒が柔らかいブラシのように工作物に接触するため、低ダメージでナノレベルの表面粗さが実現可能

磁気粘性流体と酸化物磁性流体の磁気特性比較

ここで、MRFとMFPの加工特性の違いを理解するために、磁気粘性流体と酸化物磁性流体の磁気特性を比較してみることにします。

表3に2つの流体の配合成分と磁気特性を比較したものを示します。

| 磁性流体の種類 | 磁気粘性流体 | 酸化物磁性流体(LS-40) |

|---|---|---|

| 磁気粒子 | カルボニル鉄粉 | マグネタイト微粒子 |

| 磁気粒子の直径(μm) | 1~5 | 0.01~0.02 |

| 磁気粒子の飽和磁化(emu/g) | 160~220 | 48~60 |

| 磁気粒子の比重 | 7.7~7.8 | 5.1~5.2 |

| ベース液 | 水、オイル系 | アイコシルナフタリン |

| 磁気粒子の重量濃度(wt.%) | 77~88 | 40 |

| 磁気粒子の体積濃度(vol%) | 30~50 | 約12 |

| 磁性流体の比重 | 2.5~3 | 1.3 |

| 磁性流体の飽和磁化(G) | 1256~2512 | 285~325 |

表から、磁性流体中の磁気粒子の種類がそもそも異なり、磁気粘性流体のほうが飽和磁化が3~4倍大きい材料を使用していることが分かります。

また、粒子の大きさも直径で100倍以上の差があり、粒子の比重も1.5倍大きいため、粒子の体積濃度を高くすることが可能となります。

一定磁場における磁性流体の磁化は、磁性流体中の磁気粒子の体積濃度に比例します。

そのため、計算上では磁気粘性流体のほうが、酸化物磁性流体の4倍から10倍近く飽和磁化が大きいと推測されます。

MRFに使用する場合は、磁気粘性流体に微細な砥粒(数十ナノ~数百ナノメートル径のダイヤモンドや酸化セリウム)を0.5~5wt.%添加したスラリーを使用します。

スラリーの粘度は、磁場がない時は100~500 mPa・sと水よりはかなり高粘度ですが、ポンプ送液可能な範囲です。

磁場をかけると、磁性粒子が鎖状に並び、液体が「半固体」状態になり、粘弾性が急上昇し局所的な研磨圧力が発生します。

磁気粒子であるカルボニル鉄粉は、比透磁率が高くて、残留磁化が極めて小さい、すなわち、強い磁化を持ち、外部磁場を除くとほぼ元に戻るという特徴があるのです。

これは、MRFのように磁場のオン/オフで流動性を制御する用途には最適となります。

おわりに

MRFは「磁性流体のレオロジー(流動特性)を磁場で変化させ、精密な研磨を行う技術」と言えます。

その意味では、酸化物磁性流体を用いた「磁気浮揚研磨法(MFP) 」も同様の原理です。

キーポイントは、磁気粘性流体のほうが酸化物磁性流体の4倍から10倍近く飽和磁化が大きいということです。

酸化物磁性流体はシール材など長期の分散安定性を要求されるため、超常磁性という比較的弱い磁気特性を持たざるを得なかったと思われます。

一方、磁気粘性流体のほうは研磨用途に特化するのであれば、高磁場で半固体状になります。

磁場なしの時は、撹拌やポンプの押し出しにより分散が保たれれば、実用上の問題はありません。

そのため、高い磁化を持たせることが可能であったと考えられます。

このように、磁性流体を活用した研磨技術は、まだ研究開発の余地が大きい分野です。

これからは装置メーカー・材料メーカーが協力して、量産対応のプロセスが整備されることが期待されます。

参考文献

1)河田研治:若手技術者へ贈る言葉「暗黙知を顕在化させる」、砥粒加工学会誌、vol.67、No.6(2023)339.

2)佐藤敏彦、下飯坂潤三ら:日本化学会第19年会予稿集Ⅰ(1966)293.

3)河田研治:磁性流体の製法と物性、 トライボロジスト、41,6(1996)452.

4)株式会社シグマハイケミカル ホームページ:http://www.sigma-hc.co.jp/

5)今中 治ら:磁性流体利用による砥粒加工、精機学会春季大会講演論文集(1981)774.

6)黒部利次ら:磁気利用による表面研磨、精機学会秋季大会講演論文集(1981)431.

7)黒部利次ら:作用砥粒数制御によるポリシング、精機学会春季大会講演論文集(1984)777.

8)河田研治、谷 泰弘:磁性流体を用いた研磨方法 -基本的原理とその基礎実験-、精機学会秋季大会講演論文集(1983)93.

9)林 偉民、大森 整ら:磁性流体研磨法(MRF)によるELID研削面の超精密仕上げ、精密工学会春季大会講演論文集(2004)181.