研磨を構成する3要素と研磨機の特徴を徹底解説

2024/01/31

2025/08/15

今回は、研磨を構成する3要素、及びそれらを使って研磨加工を実現するための機械について解説します。

研磨を構成する3要素とは、以下の「工作物」「砥粒」「工具」のことです。

- 工作物(workpiece / work):

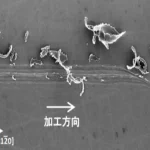

機械加工で用いられる用語で、加工される材料のこと - 砥粒(abrasive grain / abrasives):

切る、削る、穴をあける、磨くなどのために使用する高硬度の粒状または粉末状の物質の総称(『切削・研削・研磨用語辞典』(公益社団法人 砥粒加工学会 編)より引用) - 工具(tool):

加工およびそれに付随する作業に用いる刃物、道具、治具、保持具

これらの3要素が研磨領域に存在して、砥粒に圧力が付加され、互いに相対運動することにより、はじめて研磨加工が実現されます。

そして、それらの運動を手動ではなく自動的に制御するために様々な「研磨機」が発明されました。

本記事では、研磨にはなくてはならない3要素と、それらを動かすために必要な研磨機について、現在どんなものが使われているのかを解説していきます。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見る研磨を構成する3要素

工作物と砥粒

工作物は、形状や寸法よりも、材種や材質が重要な場合は被削材と呼ばれたりもします。

一方、砥粒は、一般的には研磨材、あるいは研磨剤と呼ばれるものです。

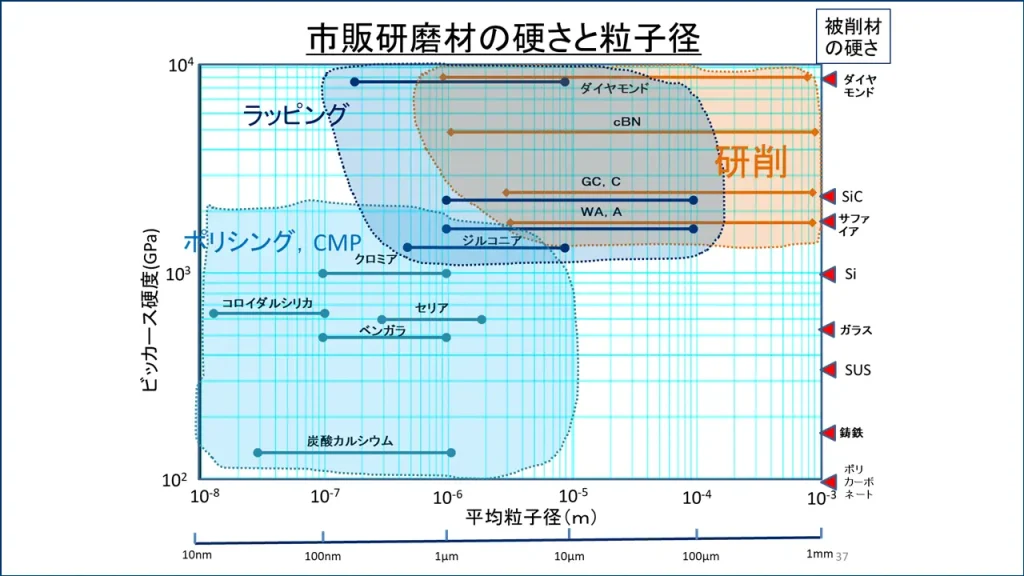

上記の図は、現在行われている研磨加工の工作物(被削材)と砥粒(研磨材)の硬さと、砥粒サイズの全体像を例示したものです。

もちろん、この中に示されていない材料も沢山ありますし、研削・ラッピング・ポリシングなどの分け方も厳密ではありません。

しかし、おおよそのイメージはつかんでいただけるのではないでしょうか。

工作物の例を、軟らかいものから順に挙げてみます。

- 軟らかいものではポリカーボネートのようなプラスチック眼鏡レンズ用の材料があります。

- 続いて、鋳鉄やステンレスのような金属や、ガラス製品、さらに硬いセラミックス材料や、シリコン、SiCのような半導体基板材料があります。

- もっとも硬い材料としてはダイヤモンドがあり、従来から宝石用として研磨されてきました。最近では究極の半導体基板としても注目されています。

工具

「工具」とは、研磨工具に限定すると、ラップやポリシャなどの「砥粒」を保持する道具・治具のことです。

代表的な遊離砥粒研磨であるラッピングおよびポリシングにおいて、工具はラップやポリシャとなります。

ラップはラップ定盤、ポリシャは研磨布あるいは研磨パッドとも呼ばれます。

ラップ定盤の目的は砥粒が効果的なラッピングを行えるように保持し、定盤形状を工作物にうまく転写させることです。

そのため、以下のようなことが必要となります。

- 砥粒が沈み込む程度の軟らかさ

- 砥粒や工作物と化学反応を起こさないこと

- 耐摩耗性と靭性

- 形状修正が容易なこと

これらの要件を満たす材料として一般に鋳鉄が広く用いられています。

| 材質 | 用途 | 特徴 |

|---|---|---|

| ねずみ鋳鉄 (FCD300,350) | 金属、非金属の粗ラップ | 比較的軟らかい材料に適する。安価だが摩耗が早い |

| ミーハナイト鋳鉄 (MGC) | 金属、非金属、水晶、セラミックスのラップ | ブロックゲージ、焼入材など硬い材料に適する。高価だが長寿命 |

| ダクタイル鋳鉄 (FCD450,700) | ガラス、金属、非金属、などオールマイティー | 最も一般的に使用され、ほとんどの材料に適している |

| 軟質金属(アルミ、錫、銅、銅合金) | へき開性材料、化合物半導体 | 主にダイヤモンドラッピングに使用され、滑らかな仕上面が得られる |

上記の表には、よく使用されているラップ定盤の種類と主な用途、特徴などを示します。

なお、このほかに石英ガラス、銅や黄銅などの軟質金属が用いられることもあります。

ポリシングは研磨材スラリーがポリシャ(研磨パッド)に一時的に保持されて工作物と相対運動することにより進行します。

ポリシャはそれぞれ砥粒を保持する状態、研磨屑や砥粒の排出性、加工条件下のポリシャの物理的特性(硬さ)などが異なるため研磨材やスラリーに適したポリシャを選択する必要があります。

下記の表には、よく使用されているポリシャの種類と主な用途、特徴などを示します。

| 材質 | 構造 | 用途 |

|---|---|---|

| スウェードタイプ (例:SURFIN) | 表層にウレタン発泡体、基材にポリエステル不織布などを使用した二層構造パッド | シリコン、SiCほか化合物半導体の仕上げポリシング。セラミックス、液晶パネル |

| 不織布タイプ (例:Suba) | ポリエステル繊維ウェブをウレタン、PVAなどで固めたもの | シリコンの一次二次ポリシング、SiCの一次ポリシング |

| 硬質発泡 ウレタンタイプ (例:MHパッド) | ウレタン樹脂に硬化剤、発泡剤を加えて加熱成形したもの。セリア、シリカなどフィラーを添加 | レンズ、プリズム、フォトマスクなどガラス製品、セラミックス、金属、水晶のポリシング |

| ピッチ | 石油系ピッチを定盤上で加熱成形したもの | サファイヤ、精密レンズなど |

ポリシャの硬さはショア硬さで表し、砥粒の機械的作用に大きく影響します。

ショア硬さとは、先端にダイヤモンドを埋め込んだ小型のハンマーを、一定の高さから試料に垂直に落下させたときの跳ね上がり高さを数値化した動的反発硬さ試験方法です。

表中では、以下の上から順に研磨能率は高くなりやすいですが、反面、研磨傷も入りやすくなります。

- 硬質発泡ウレタンタイプ(ショア硬さ:約80~90)

- 不織布タイプ(同70~80)

- スウェードタイプ(同60~70)

一方、砥粒や研磨材スラリーの化学的作用には、必ずしも硬いほうが有利ではなく、むしろ軟らかめのほうが摩擦熱は発生しやすく高能率となる場合もあります。

スウェードタイプのポリシャは、以下の特徴があります。

- 表層にウレタン発泡体、基材にポリエステル不織布などを使用した二層構造

- 表層の表面を除去して開口部を設けている

そのため、開口部に保持されたスラリーと工作物表面との化学機械研磨(CMP:Chemical Mechanical Polishing)作用がうまく働いて、高能率でダメージのない加工ができます。

しかし、軟らかいため工作物がポリシャに沈み込む結果、縁ダレが生じやすいという欠点もあります。

代表的な研磨機の種類と特徴

「研磨加工とは?基本的な定義と種類・方法の基礎を徹底解説」で述べたように、研磨加工は基本的には圧力転写原理に基づいた加工法です。

そのため、圧力を付加する機構と、工作物と工具とを相対運動させる駆動機構を備えていれば研磨機として使用できます。

以下の表に、代表的な研磨機の種類とその機構などを示します。

| 片面/両面 | 運動方式 | 特徴 | |

|---|---|---|---|

| 片面加工 | リング固定型 | ワークを保持したリングを定盤上に固定し、定盤を回転させることによりリングが連れ回りする | |

| 遊星運動型 | ①サンギヤとインターナルギヤでリングを駆動する方式と、②キャリアの中にワークを入れて上から加圧する方式がある | ||

| 揺動型 | 遊星運動型②に強制的に揺動を加える方式 | ||

| 両面加工 | 2ウェイ方式 | 上下定盤は固定され、サンギヤとインターナルギヤでワークを入れたキャリアを自公転させる | |

| 3ウェイ方式 | インターナル固定型 | インターナルギヤを固定し、上下定盤とサンギヤを駆動させる。サンギヤのみで自公転比率を決定する | |

| 上定盤固定型 | 上定盤を固定して、下定盤、サン・インターナルギヤで駆動させ、自公転はサン・インターナルギヤで決定する | ||

| 4ウェイ方式 | 4軸全てを駆動させる。4モータで独立駆動させると、ワークの上下面のラップ長を同じくでき、平面度は向上する | ||

| 揺動型 | 上下定盤のいずれかが揺動するタイプと、キャリアが揺動するタイプがある | ||

| 球面加工 | 自在型 | 球面や非球面のレンズ磨き、ガラス磨きに使用される | |

尚、ラッピング装置もポリシング装置も基本的な構造は同じで、異なるのは工具精度の管理の仕方です。

どちらも工作物の精度は圧力転写原理で決まるため、工具(ラップ定盤、ポリシャ)の精度が重要ですが、以下のような違いがあります。

- ラッピング装置:

加工の進行に伴い、定盤の摩耗が生じるため、修正リングやフェーシング装置などの修正機構が必要です。 - ポリシング装置:

ポリシャが擦り減って変形するため、ダイヤモンドドレッサで修正します。

あるいは、新品のポリシャに交換します。また、ポリシング装置ではスラリー中に酸やアルカリなどの薬品が含まれることがあるため、耐薬品性の部材やコーティング処理が行われます。

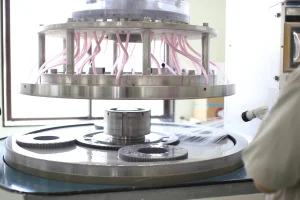

次に、研磨機は工作物の片面を加工する片面研磨機と、両面を同時に加工する両面研磨機に分類されます。

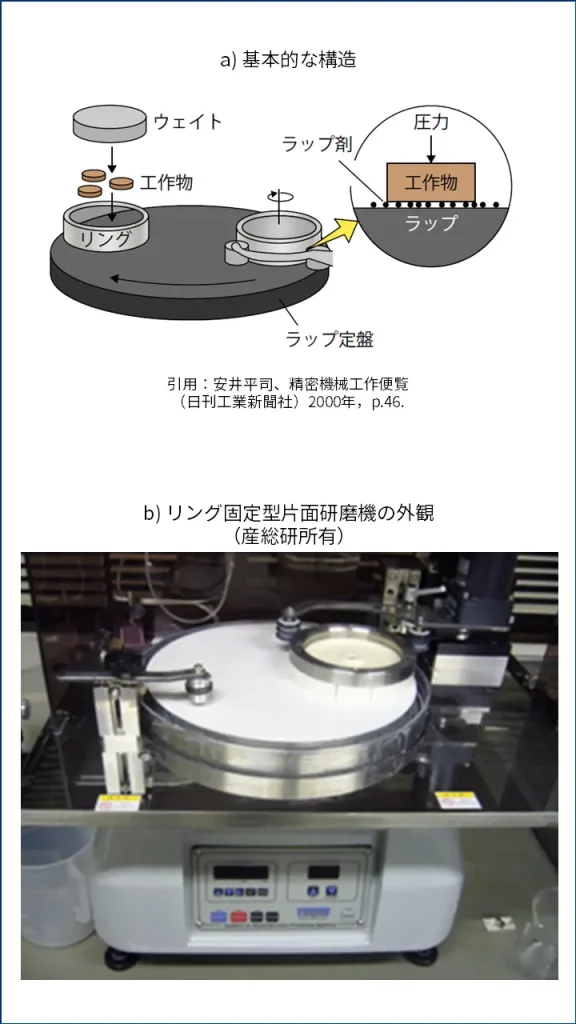

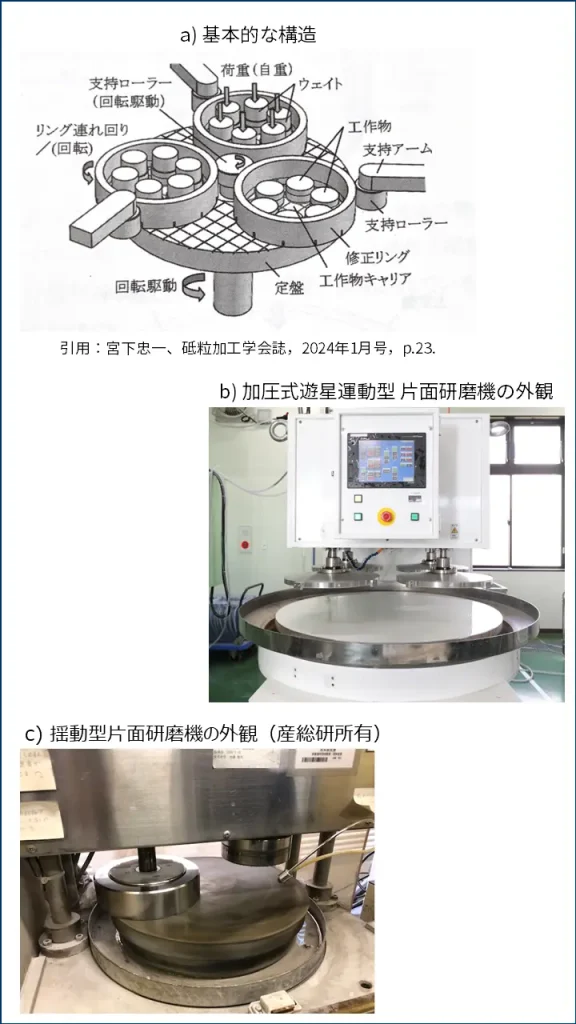

上記の図は、基本的なリング固定型の片面研磨機の構造を示しています。

このように、工作物を保持したリングを定盤上に固定し、定盤を回転させることによりリングが連れ回りするシンプルな構造となっています。

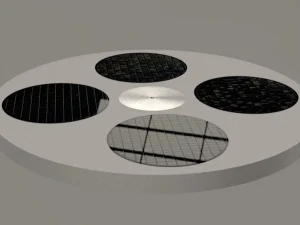

また、遊星運動型片面研磨機は、以下の2つがあり、特に後者は半導体基板の量産向けの研磨機として活躍しています。

- サンギヤとインターナルギヤ(あるいは下図aのように駆動力を持った中心部の支持ローラーと定盤外側の支持ローラー)でリングを強制駆動して、自重あるいはデッドウェイト式に加圧する方式

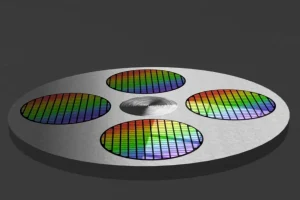

- キャリアの中にワークを入れて上からエア加圧する方式(下図b)

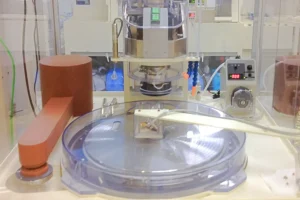

更に、後者の加圧軸に揺動を加えて定盤の偏摩耗による変形を抑制するタイプの研磨機(上図のc)もあります。

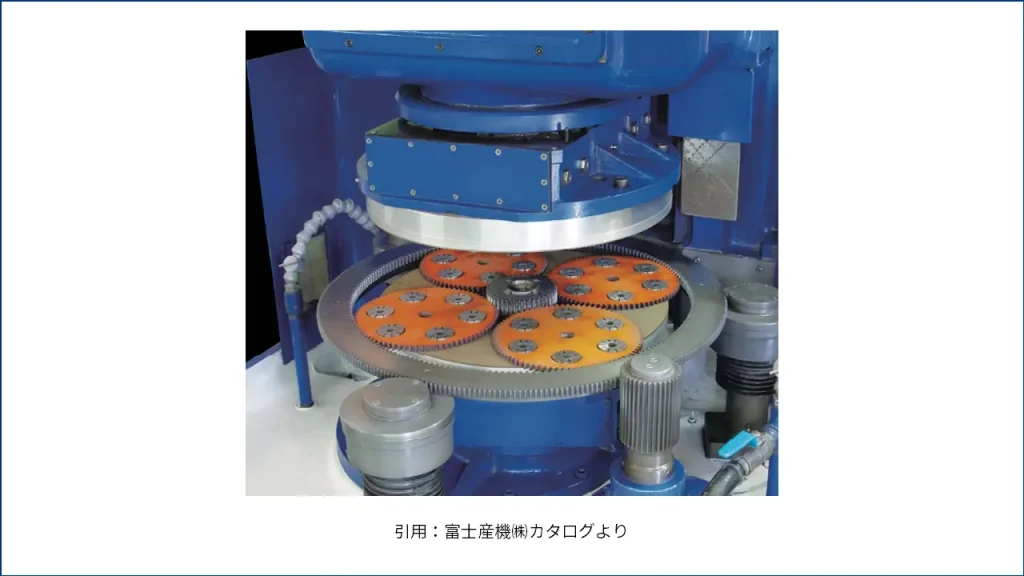

両面研磨機(上図)には、上定盤・下定盤・サンギヤ・インターナルギヤの4つの要素のうちいくつを回転させるかにより、2ウェイ・3ウェイ・4ウェイタイプがあります。

更に、4ウェイには4つの要素を1つのモーターで駆動する1モーター式から、すべて独立駆動させる4モーター式まであり、後者は全て個別に速度調整が可能となるため最も幅広い加工条件を設定できます。

更に、両面研磨機の上定盤を揺動できるタイプ(下図)も知られています。

おわりに

今回は、研磨を構成する3要素、及びそれらを使って研磨加工を実現するための機械について解説しました。

研磨の基本的な知識については、以下の記事も参考にしてみてください。

-150x150.webp)