ファインセラミックスブームと研磨技術進化の関係性とは?固定砥粒によるファインセラミックスの加工技術について解説

2025/12/26

1980年代から90年代、日本では「ファインセラミックスブーム」と呼ばれる時期がありました。

背景には、オイルショック後の省エネ志向、ハイテク産業の急成長と素材の高性能化要求などがあります。

従来の鉄鋼や金属材料に比べ、軽量で、高硬度、耐熱性や耐食性・耐薬品性にも優れています。

半導体製造装置、精密機械、航空宇宙、自動車、医療分野まで、多様な分野で「より硬く・より耐久性のある材料」が求められていたのです。

政府も、産業振興策の一環として、通商産業省(現・経済産業省)の「ファインセラミックス技術研究組合」 (1981年設立)などの国家プロジェクトによって研究開発を支援しました。

そのため、多くのメーカーや大学がファインセラミックス市場に参入しています。

筆者が研磨の世界の飛び込んだのも1980年頃、正にファインセラミックス加工ブームの真っ只中でした。

今回は、ブームに乗って進化したファインセラミックス加工技術の進化の概要と、筆者らが取り組んだ「固定砥粒によるファインセラミックス加工技術開発」について解説します。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見るファインセラミックス加工の概要

この時期に特に注目された材料は、窒化ケイ素(Si₃N₄)、酸化アルミニウム(Al₂O₃)、ジルコニア(ZrO₂)などです。

これらの材料は、それぞれの特徴を活かした以下の用途があります。

- Si₃N₄:高強度・高耐熱性を活かしたタービン部品やベアリング

- Al₂O₃:耐摩耗性と絶縁性を活かした半導体製造装置部品や切削工具

- ZrO₂:靱性と耐食性を活かした医療用インプラントや化学装置部品

しかし、焼結後のファインセラミックスは非常に硬くて、かつ、脆いため、精密な寸法形状や細かい表面粗さを得るには高度な研削・研磨技術が不可欠です。

Si₃N₄:高強度・高耐熱性を活かして、タービン部品やベアリング

Al₂O₃:耐摩耗性と絶縁性から、半導体製造装置部品や切削工具

精密研削では主に形状精度・寸法精度を出すための加工(数µm~数十µm除去)が行われます。

セラミックスは高硬度であるため、通常の砥石では加工不能で、ダイヤモンド砥石が必須となります。

セラミックス特有の問題と対応策

ここでセラミックス特有の以下の問題が発生します。

- 脆性材料特有の微小欠け(チッピング)による表面強度低下や信頼性低下の懸念

- 低熱伝導率のため、局所的な温度上昇による熱クラックが発生するリスク

- 焼結体の硬さにより切込み量や送り速度に制約があるなど、寸法精度の問題

そのため、研削後の精密研磨(ラッピングやメカノケミカル研磨)が必要となったのです。

ラッピングでは、ダイヤモンド砥粒を用いたサブミクロンレベルの形状精度が求められます。

1980年代においては、粒径が数µm~サブミクロン程度のダイヤモンド砥粒を用いたラッピング・ポリッシングが中心であり、加工面粗さは数十nm~百nmレベルでした。

加工速度は速いものの、硬脆材料に特有の加工割れによるチッピングや加工ダメージが課題になっていました。

1990年代になると、電子部品・精密機械部品の高性能化に伴い、表面粗さのナノレベル化と欠陥低減(加工面粗さRaが数nm以下、ダメージ層の最小化)が求められました。

この時期に登場したのがメカノケミカル研磨です。

メカノケミカル研磨の加工メカニズム

安永ら1)によれば、メカノケミカルポリシングはサファイアの摩擦界面における化学現象をもとに着想されたものです。

安永は、「砥粒との接触点局部に加えられた機械的エネルギーにより化学反応が誘起・促進され,その反応生成物が除去されるプロセス」と定義しました2) 。

すなわち、メカノケミカル研磨においては、砥粒と被加工物との接触点局部に発生する高温や高圧、機械的応力による、ナノメータスケールの固相反応や相変態部分がまず生じます。

その柔らかくなった反応部分を砥粒の機械的作用で除去する方法ということです。

こうした化学的作用を併用することにより、ダメージの無い平滑面が高能率に得られるのです。

したがって加工能率や加工面性状を規定するのは、通常のラッピングのような砥粒の形状や大きさあるいは硬さではなく、主として砥粒と表面の接触点における固相反応の容易さです。

硬度はむしろ低いほうが加工面を傷つけない点で望ましいと言えます。

表1は、加工対象と、そのメカノケミカル研磨に有効な軟質粒子の例を示したものです。

| 加工対象 | 砥粒材料(軟質粒子) |

|---|---|

| サファイヤ | SiO2、Fe2O3、Fe3O4 |

| シリコン単結晶 | СаCО3、 ВаCОз、Fe3O4 |

| 窒化ケイ素 | СаCО3、MgO、SiO2、Fe2O3、Fe3O4、Cr2O3 |

| 炭化ケイ素 | Cr2O3 |

また、須賀ら3)は、酸化クロム砥粒を用いて、窒化ケイ素や炭化ケイ素に対してメカノケミカル研磨を行い、加工時に発生する加工生成粉をTEMやEDX、ESCAにより分析しました。

その結果、SiとOからなるアモルファス相が検出されましたが、このアモルファス相にCrは検出されませんでした。

そこで、この加工においては加工物がそのままの状態で機械的に除去されるのではなく、第一段階として、砥粒と加工物との接触点局部において、酸化クロムを触媒として加工物表面が酸化されます。

そして、その結果生成されたSiO2主体の柔らかいアモルファス相が摩擦によって除去されたものと予想しています。

固定砥粒によるメカノケミカル研磨

しかし、このメカノケミカル研磨が成立する局所的な高温・高圧条件は、遊離砥粒研磨法においては、必ずしも加工圧、相対速度の広い範囲にわたって成立するわけではありません。

加工圧が高すぎると工具(パッドやラップ定盤)と工作物の間が狭くなり、砥粒が入りづらくなって能率は低下します。

また、パッドが直接工作物と接触し、加工圧を分担するようになるため、砥粒に掛かる加工圧が減少し能率は低下してしまいます。

相対速度に対しても、定盤回転数が高すぎると遠心力のため砥粒が加工領域に留まりにくくなり、能率が低下します。

その点、固定砥粒の場合は、砥粒が有効に工作物と接触するのみならず、遊離砥粒に比べてはるかに砥粒間隔が狭いのです(作用砥粒数が多い。特に微細な砥粒で顕著)。

そのため、高加工圧においても砥粒一個当たりの荷重は過大にはならず、適正な加工ができます。

(詳しくは本ブログの「固定砥粒研磨法とは?メリット/デメリットと種類と実例を徹底解説」を参照)

こうした利点を考えて、筆者らは1990年代に「高密度低結合度ラッピング砥石を用いた研磨法」を開発しました4) 。

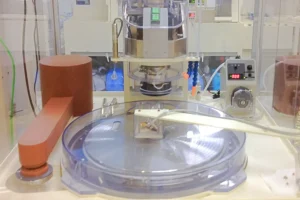

図1は、研磨装置とセグメント砥石の外観を示しています。

ここで用いた砥石は微細砥粒を少量の樹脂で結合したラッピング砥石で、砥粒密度が高く、結合度が低いという特徴を持ちます。

高圧研磨が可能で、適度なセルフドレッシング作用があります。

そのため、窒化ケイ素や窒化アルミニウム、ジルコニアなど、種々の硬脆材料の鏡面研磨に適用が試みられ、一部で実用化されました。

図2は、高密度・低結合度砥石による窒化アルミニウム焼結基板(半導体の放熱基板)の研磨結果を、通常のダイヤモンドラッピングの結果と対比して示したものです。

の無脱粒研磨-1024x683.webp)

粒子の結合が弱く、研磨すると脱粒し易かった窒化アルミニウム焼結基板を無脱粒で研磨できたことで一部のメーカーに採用されました。

なお、ここで使用している酸化クロム(III)(緑色研磨剤)は、RoHS指令で規制されている六価クロムとは異なり、安全性が高く安定した物質です。

しかし、加熱や熱処理等の環境(200℃以上)により、ごく一部の三価クロムが六価クロムに変わる可能性もあるとされており、注意が必要です。

ただし、日本国内の研磨分野においては、酸化クロム(III)と油脂材料を練りこんで作った、青棒(あおぼう)と呼ばれるスティックタイプの研磨材が、現在も複数のメーカーから販売され流通しています。

そのため、安全データシート(SDS)に準拠した処理を行えば比較的安全性は高いと考えられます。

表2には、この砥石を用いて種々の硬脆材料を研磨した結果を示しました。

| 加工材料(化学式 | 固定砥粒 (砥材) | 固定砥粒 (粒径,μm) | 加工能率 (μm/min) | 仕上面粗さ (Ra,nm) | 仕上面粗さ (Rmax,nm) |

|---|---|---|---|---|---|

| 窒化アルミニウム(AIN) | Cr2,O3 | 2 | 0.5 | 6 | 80 |

| 窒化ケイ素(Si3N4) | Cr2,O3 | 2 | 0.1 | 3 | 60 |

| 炭化ケイ素(SiC) | Cr2,O3/Al2,O3 | 2 | 0.1 | 8 | 80 |

| Al2,O3 | 2 | 0.2 | 10 | 100 | |

| ジルコニア(ZrO2) | Cr2,O3 | 2 | 0.1 | 3 | 30 |

| Al2,O3 | 2 | 0.1 | 5 | 100 | |

| シリコン単結晶(Si) | CaCO3 | 5 | ー | 3 | 18 |

| SiO2 | 5 | 3 | 2 | 15 | |

| 水晶 (SiO2) | CeO2 | 2.3 | ー | 3 | 20 |

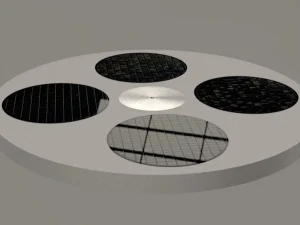

また、図3は、この表で用いた砥粒材料と被加工材の硬度を示したものです。

おわりに

こうして当時のファインセラミックスブームで培われた加工・研磨技術は、今日の半導体、光学、エネルギー産業においても重要な基盤となり続けています。

ブームは一過性ではなく、「未来材料」の研究と産業の地盤を築いた重要な時代でした。

今日の5G通信、EV、半導体、医療技術の多くはこの時期の蓄積の上に成り立っているのです。

参考文献

1)安永暢男, 小原 明, 樽見 昇:電総研研究報告,№776,p.109(1977).

2)安永暢男:表面科学,Vol.22,No.3,pp.187―196(2001).

3)須賀唯知:日本学術振興会「将来加工技術 第11回研究会資料,(1991).

4)河田研治, 谷 泰弘:日本機械学会論文集(C編), 57,542(1991-10).

-300x200.webp)

-150x150.webp)