【応用編】SiCの電気化学機械研磨「ECMP法」とは?加工原理と特性について徹底解説

2025/05/26

2025/08/15

SiCは非常に硬く、熱にも強く、化学的にも極めて安定な材料です。

そのため、そのままでは仕上研磨に非常に時間がかかるため、強力な酸化剤で表面を酸化させながら研磨する化学機械研磨(CMP)法で行うことが主流となっています。

しかし、強酸化剤である過マンガン酸塩の排水基準が非常に厳しいため、CMPスラリーの排水処理には高いコストがかかっています。

また、薬品による人体や環境への影響を考えると、強酸化剤による化学的な酸化力の代わりに、他のエネルギーを援用して酸化する方法の導入が将来的にも望まれるところです。

そこで今回は、SiCの電解作用(陽極酸化)を利用した電気化学機械研磨(Electro-Chemichal Mechanical Polishing,ECMP)法1),2)について述べることとします。

筆者らが検討してきた加工の方法や特性、将来的な有効性などについて詳しく解説いたします。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見るECMPの加工原理

まずは、電気化学機械研磨の「ECMP法」の基本を見ていきましょう。

電解の基礎

の模式図-1024x683.webp)

+陽極の反応: Cl–→Cl+e– 2Cl→Cl2↑

ー陰極の反応: Cu2++2e–→Cu

電解の原理は、図1に示すような電気分解の模式図の通りです。

図のように電気回路を組み、塩化銅(Ⅱ)水溶液に直流電圧を加えると陽極から塩素ガスが発生し、陰極に銅が析出します。

その時の電子の流れとしては、陽極では移動してきた塩素イオンから電子が抜かれ(酸化され)塩素が生成します。

の模式図-1024x683.webp)

+陽極の反応: Me→Men++ne–

ー陰極の反応: 2H++2e–→H2↑

一方、陰極では移動してきた銅イオンが電子を受け取り(還元され)銅が析出します。

ただし、以下の条件付きです。

- 電極にはイオン化傾向が小さい白金や炭素棒を用いる

- 電解質としては単独で析出しやすい金属イオンを含む物質の場合のみ

同様の原理ですが、図2の通り以下の条件では金属棒が溶出し、陰極で水素が発生します。

- 陽極に金属(Me) 、陰極に任意の導電性物質を用いる

- 電解質に水中で安定なイオン(Na+、K+、NO3‐、 SO42-)を持つ物質を用いる

これが、金属の電解研磨の原理です。

の模式図-1024x683.webp)

+ 陽極の反応: SiC+2H2O→SiO2+C+4H++4e–・・ (1)

SiC+3H2O→SiO2+CO+6H++6e–・・ (2)

SiC+4H2O→SiO2+CO2+8H++8e–・・ (3)

ー 陰極の反応: 2H++2e–→H2↑

ここで、図3の模式図のように「陽極にSiC、陰極に任意の導電性物質」「電解質に水中で安定なイオン(Na+、K+、NO3‐、 SO42-)を持つ物質」を用いるとSiCは酸化して表面に酸化膜を形成します。

これがSiCの電解作用(陽極酸化)の原理です。

この時、陽極または陰極で変化するそれぞれの物質の量は、通じた電気量(クーロン)=電流(アンペア)×秒数、に比例します。

これを「ファラデーの電気分解の法則」といいます。

ECMPを実現する装置構成

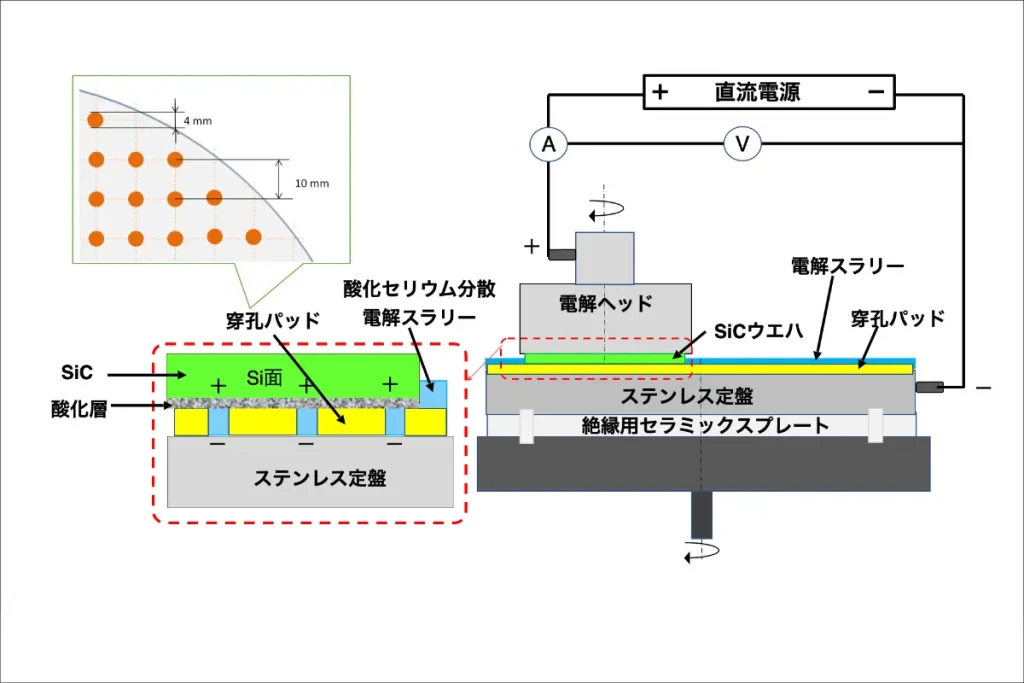

ECMPを実現するためには、通常の研磨装置に付属して、SiCに電解作用を発生させる電気回路を組み込む必要があります。

図4に本研磨法で用いた実験装置の概念図を示します。

陽極酸化を行うためには、SiCウエハを陽極、金属定盤を陰極とするように間隙を隔ててセットし、間隙に電解液を介在させた状態で直流電圧を印可します。

一定値以上の電圧を印可すると、陽極側では液中の物質やイオン、もしくは電極物質自身のどちらかが酸化されます。

SiCウエハの場合は、SiCが酸化され、軟らかいSiO2膜が表面に生成されます。

そのため、比較的容易に研磨ができると考えられるのです。

実験においては、ウエハのSi面(陽極側)に対向して、粘着層まで貫通した孔を開けた穿孔パッド(絶縁性)を介してステンレス製定盤(陰極側)を配置しました。

そして、両者の間に電圧を印可しています。

定盤の下には絶縁のためアルミナセラミックス製の定盤を取り付けました。

加工液には、陽極酸化を促進させるための電解質と、反応生成物であるSiO2膜の除去に有効と考えられるセリア砥粒を添加したスラリーを用いています。

-1024x683.webp)

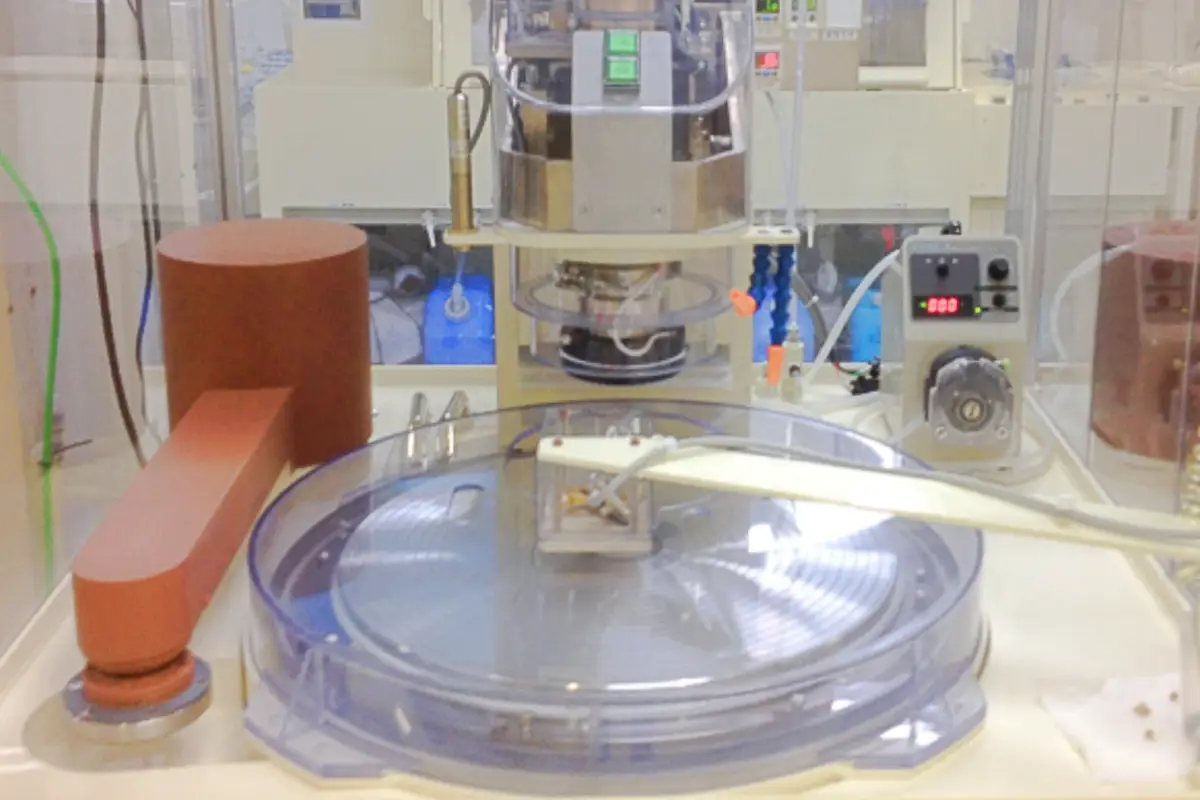

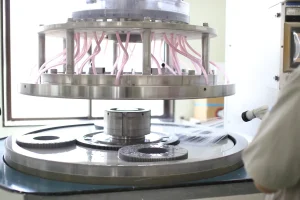

図5には、実験で使用した6インチウエハ対応のECMP装置(不二越機械工業(株)RDP-500Tを改造)の外観を示します。

ウエハの保持は、導電性のポーラスチャックによりウエハ裏面(C面)を真空吸着しました。

一方、ステンレス定盤側は定盤の中央まで橋を掛けて電極を設置し、給電はスリップリングとブラシによる方法です。

また、スラリーの飛散防止と安全のため透明なアクリルカバーをヘッドおよび定盤全体に被せ、スラリーは掛け流し方式としています。

ECMPの加工特性

続いて、ECMPの加工特性について見ていきましょう。

加工能率と表面粗さ

まず、ECMPの加工条件を表1に示します。

| 加工条件 | |

|---|---|

| ワーク(陽極側) | 6インチn型4°オフ4H-SiC Si面 |

| 定盤(陰極側) | Φ520mmステンレス定盤 |

| 研磨パッド | Φ4mm穿孔パッド(厚さ2mm) |

| 研磨剤スラリー | セリア分散・導電性スラリー |

| 加工圧 | 30kPa |

| 上下軸回転数 | 40rpm |

| 加工時間 | 30min |

| スラリー供給量 | 20ml/min |

| 印可電流 | 0〜1.5A |

表1. 加工条件

6インチウエハを使用して、電解(陽極酸化)条件を種々に変化させ能率向上を目指した結果、図6に示す内容となりました。

4.26μm/hという従来の高品質CMP(触媒反応型スラリー)の20倍以上、高速CMP(強酸化剤型スラリー)の約4倍の加工能率を得られています。

尚、加工量は高精度ウエハ形状厚み測定機MSP150-DL(Tropel社製)で計測した研磨前後のウエハ形状マップの差分から算出しました。

(1)SiC+2H2O → SiO2+C+4e–+4H+

(2)SiC+3H2O → SiO2+CO+6e–+6H+

(3)SiC+4H2O → SiO2+CO2+8e–+8H+

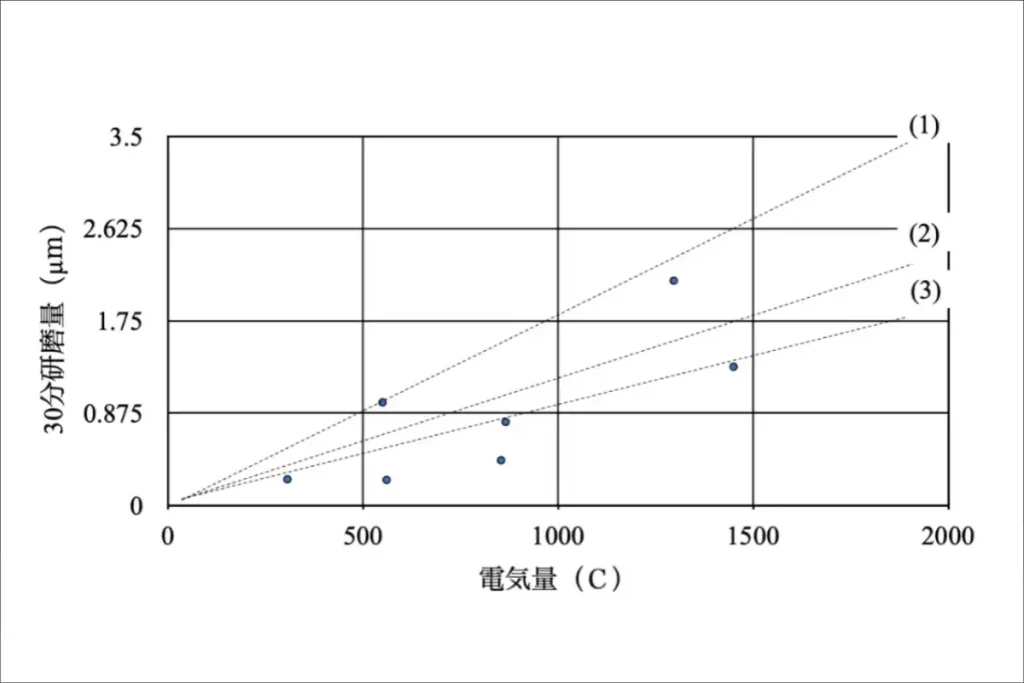

次に、研磨中に電解のために流した電気量(電流×秒数)と30分研磨後のSiC除去量との関係を図7にプロットしてみました。

このように、両者の間にはおおよそ、正の比例関係が認められます。

図中の反応式(1)~(3)は陽極で起こると考えられている半反応式です。

Siの反応生成物はほぼSiO2(アモルファス)と考えられていますが、Cの反応生成物には諸説あります3)。

そのため、それぞれの式の電子の係数からファラデーの電気分解の法則に従って求められる関係式を点線で示しました。

現状の装置では、ワーク側の電極接点の過熱防止のために電気量を半分位に抑えているので、改良すれば更に高能率化も望めると考えられます。

一方、研磨面の表面粗さは、図6のように従来CMPの7~8倍大きいことが分かります。

表面粗さは光学式表面性状測定機NewView7300(Zygo社製)で測定しました。

しかし、ECMPの加工原理から、前加工の傷やダメージ層はバルク層(完全結晶層)より優先的に酸化されると考えられるため、研磨後の表面粗さがCMPの何倍も大きいというのは解せません。

断面TEMによる加工ダメージの評価

そこで、あらためて#8000研削面からECMPで加工したウエハの表面粗さをNewView7300(Zygo社製)で測定しました。

同時に、加工歪の有無を断面TEM観察(透過型電子顕微鏡 日立製 H-9000UHR -Ⅰ)により評価しました。

断面TEMを用いたSiC基板の評価は、結晶欠陥や積層欠陥の分析などに役立つことが分かっています。

その結果、断面TEM評価によって、図8に示すようにECMP後のウエハの表面近傍に加工ダメージは観察されず、CMPと同様の無歪加工を実現できることが分かりました。

しかし、長波長成分を除いた表面粗さの比較では、図9に示すように高品質CMPよりかなり劣っていることも判明しました。

表面マップ図を見てみると、200μm程度の短い波長のうねり成分が粗さを大きくしているように見えます。

そこで、ECMPにおける表面粗さの形成メカニズムを探るために、加工面を共焦点微分干渉顕微鏡(Confocal Differential Interference Microscopy, レーザーテック製SICA6X)で詳細に観察しました。

まず、微小領域の観察像をタイリング処理(貼り合わせ)したヘイズマップを加工全面について作成しました(図10.1c、図10.2c) 。

その結果、高電流(1.5A)加工面にはφ4mmの穿孔パッドの跡が観察され、拡大すると孔部分のみが極端に荒れていることが分かります(図10.1a,b) 。

加工後ウエハのCDIM像とヘイズマップ-1024x683.webp)

荒れの原因は陰極における水素の発生ではないかと考えました。

高電流条件では水素の発生量が多いため、孔から抜け出せない泡が存在します。

その泡により陰電極とSiC表面との通電が妨げられ、泡と接触する表面部分が酸化しなかったため除去されず、周囲との段差が発生したものと考えられます。

一方、低電流(0.3A)加工の場合は、水素発生量が少ないため影響が小さく、ヘイズマップに穿孔の跡は明確には発見できません。

拡大して確認しても、比較的良好な面となることが分かりました(図10.2) .

加工後ウエハのCDIM像とヘイズマップ-1024x683.webp)

まとめ

以上の結果から、ECMPにおいて高能率と良好な面粗さを同時に達成するための加工レシピを考えてみました。

まず、加工プロセスを以下の2つに分けます。

- 表面が荒れやすいが高レートで加工できるプロセス(高レートプロセス)

- 能率は低いが表面が平滑化できるプロセス(平滑化プロセス)

そして、高レートプロセスで前加工ダメージを除去した後に、平滑化プロセスで面品質を向上させるという多段プロセスを組みます。

このような多段プロセスが有効です。

ECMPにおける酸化膜の生成量は、ファラデーの電気分解の法則に従い、加えた電気量に比例して増加します。

そのため、高レートプロセスにおいては、できるだけ高電流を流すことが望ましいと考えられるのです。

一方,平滑化プロセスにおいては、逆に面を荒らさない程度の低電流に抑えて、面を徐々に平滑化していくような考え方が望ましいと考えられます。

また、荒らす原因となる水素の泡を素早く抜くための方法としては、以下の3点が有効と考えられます。

- パッドの穿孔形状や、溝切り形状

- 低粘度スラリーの導入

- 遠心力や超音波の利用

参考文献

1) 河田ら:陽極酸化を利用したSiCウエハの高能率電気化学機械研磨(ECMP)法の開発-断面TEMによる加工歪の評価-,A06,ABTEC2021.

2) 河田ら:陽極酸化を利用した SiC ウエハの高能率電気化学機械研磨(ECMP)法の開発(第2報)-表面粗さの形成メカニズム-,D15,ABTEC2022.

3)細谷ら:陽極酸化援用研磨法の開発(第2報)-陽極酸化における酸化膜界面粗さの酸化時間依存性-,2014年度精密工学会春季大会学術講演会講演論文集641-642.

-300x200.webp)

-150x150.webp)