自由砥粒研磨法の定義とは?種類と特徴、実例まで詳しく解説!

2024/09/27

2025/08/15

今回は、「自由砥粒研磨法」について解説します。

一般的に工具を用いない砥粒研磨を「自由砥粒研磨法」と呼ぶことが多いです。

具体的な定義はどのようなものかを詳しく解説し、自由砥粒研磨にはどのような種類と特徴があるか、また、実際に自由砥粒研磨が使用される事例を含め徹底的に解説したいと思います。

株式会社斉藤光学製作所技術顧問。専門が「研磨加工」と「微粒子分散」の技術コンサルタント。1976年、東北大学工学部を卒業後にタイホー工業株式会社 中央研究所にて磁性流体や研磨加工の研究に従事。1987年、東京大学より工学博士号(機械工学)を授与。2001年から3年間、東京大学生産技術研究所の客員教授。その後10年間は、研磨材メーカーの株式会社フジミインコーポレーテッド。さらにその後10年間は、国立研究開発法人 産業技術総合研究所 招聘研究員だった。

プロフィール詳細を見る自由砥粒研磨法の定義とは

機械エネルギーを使用した研磨法には、遊離砥粒(研磨材スラリーなど)を使う方法と、固定砥粒(砥石など)を使う方法とがあることは前回の記事「固定砥粒研磨法とは?メリット/デメリットと種類と実例を徹底解説」で述べました。

遊離砥粒研磨法と同じように工具に固定されない砥粒を用いますが、遊離砥粒研磨法と異なり、工具を用いない加工法は、遊離砥粒研磨法と区別して自由砥粒研磨法と呼ぶことがあります1)。

自由砥粒研磨法の定義としては、表1のようになります。

| 研磨法の分類 | 固定砥粒研磨法 | 遊離砥粒研磨法 | 自由砥粒研磨法 |

| 工具の有無 | 有 | 無 | |

| 工具と砥粒の関係 | 固定 | 遊離 | |

| 例 | 超仕上げ ホーニング 研磨布紙加工 | ラッピング ポリシング | 噴射加工 粘弾性流動研磨 バレル研磨 |

自由砥粒研磨法の例としては以下のものがあります1)。

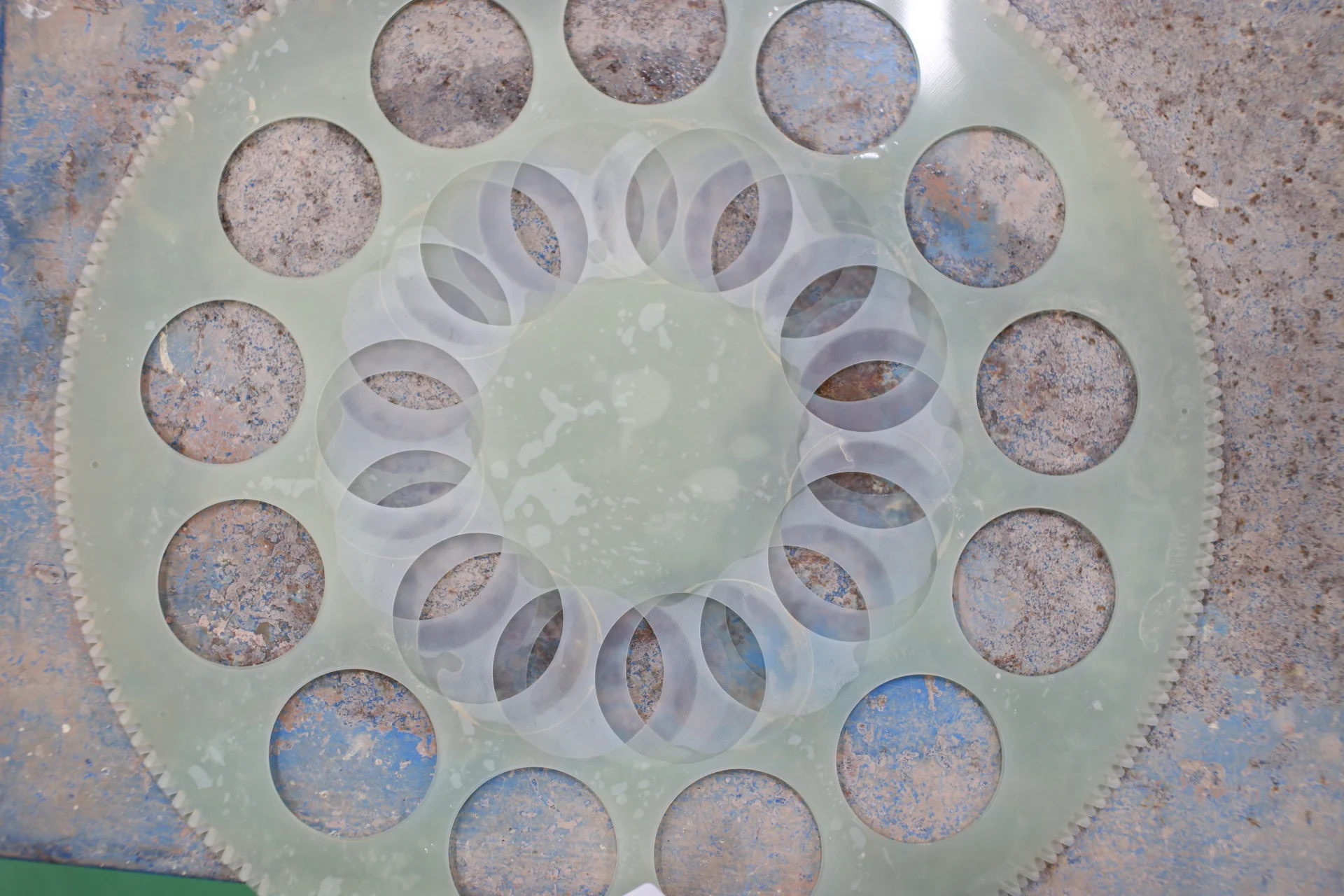

- 小径砥粒や、それに類似した粒状のものを研磨面に激しく打ち付けて加工する「噴射加工」(図1、ブラスト加工、液体ホーニングとも呼ばれる)

- 砥粒を練りこんだ半固体状の粘弾性体を研磨メディアとして部品の内部に機械的圧力で押し込み、部品内部を研磨する「粘弾性流動研磨」(図3、砥粒流動加工とも言う)

- バレル(樽)状の容器に工作物、メディア、コンパウンドを入れて、回転あるいは振動させることにより工作物を研磨する「バレル研磨」(図4)

自由砥粒研磨法の種類と特徴

自由砥粒研磨法の種類と特徴には以下のものがあります。

順番に解説しましょう。

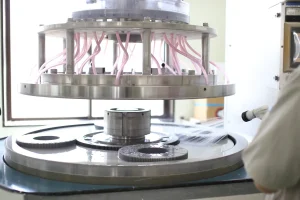

1.噴射加工法

噴射加工とは、図1に示すように、固体の表面に粒子を高速で吹き付けて、仕上げ加工をしたり、表面の性質を改善する方法の総称です。

サンドブラスト(ブラスト加工) 、ショットピーニング、液体ホーニングなどの方法が実用化されています。ここでは、その代表として液体ホーニングについて解説します。

液体ホーニングとは

液体ホーニングは、砥粒を加工液と共にノズルから高速度で噴出させて、これを工作物の表面に当て、滑らかな仕上げ面を得る方法です。

液体ホーニングにおいては、砥粒は加工液と共に工作物表面に衝突しますが、その際、図2に示すように、工作物表面は加工液でおおわれています。

したがって、突起部は高速度の砥粒がそのまま衝突するため除去量が多くなりますが、凹部では液中で減速されるため除去量は少なくなるのです。

すなわち、液体ホーニングにおいては突起部のほうが選択的に多く除去され、そのため表面は滑らかになっていきます。

液体ホーニングの利点と欠点

また、液体ホーニングは次のような利点を持っています。

- 複雑な形状の部品でも、簡単に仕上げられる

- 表面に残留する酸化膜や返りを簡単に除去できる

一方、その反面、次のような欠点もあります。

- 工作物への衝突により粉砕された砥粒の微粉が工作物表面に埋めこまれて、耐摩耗性に悪影響を与える場合がある

- 仕上げ面の形状精度は、あまり良いとは言えない

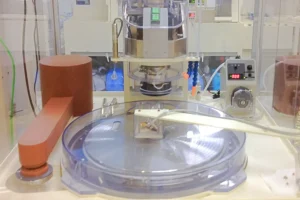

2.粘弾性流動研磨

粘弾性流動研磨とは、半固体状の粘弾性体中に砥粒を混錬したメディアと呼ばれる研磨剤を、工作物表面に沿って加圧流動させて、工作物表面の仕上げ研磨・艶出し・バリ取り・角の丸み付けなどを行う方法です。

例えば、穴の内面仕上げやバリ取り、角の丸み付けを行う場合は、図3に示すように、工作物を適当な固定具ではさみ、穴の一方の側から他方側へ、メディアを数MPaの圧力で押し込み、数十m/minの流速で移動させます。

これを往復させることにより、穴の内面を通常は数分以内で仕上げられ、バリ取りも同時に行えます。

粘弾性流動研磨の利点

この方法の利点は、メディアが加工面の形状や、用いる治具の形状に応じて、自由な経路を取ることができます。

そのため複雑な形状の工作物や一般の工具では届かない部分の仕上げやバリ取りができることです。

同様の目的で用いられるバレル加工やバフ加工などに比べて、寸法精度や安定加工が要求される場合などには有効と言われています。

粘弾性流動研磨の欠点

しかしその反面、欠点としては、仕上げ面に流紋が残ることや、仕上げ面からのメディアの除去などの後処理が必要となることが挙げられます。

また、形状によっては、穴の内面にメディアが届かない部分が生じることもあります。

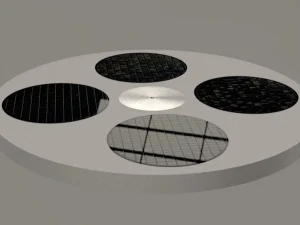

3.バレル研磨

バレル研磨とは、回転または振動する箱の中に工作物とメディア、加工液、コンパウンドを入れて、工作物が砥粒と衝突する間に表面の凹凸を取り除き、滑らかな仕上げ面を得る方法です。

このとき、工作物を入れて振動あるいは回転する箱がバレルで、通常はゴムなどの内張が施されています。

昔は木製の樽(バレル)が使われることが多かったことからバレル研磨と呼ばれています。

コンパウンドについて解説

「コンパウンド」とは、研磨プロセスで使用される液状や粉末状の化学薬品で、研磨効率や仕上がり品質を向上させるために使用されます。

コンパウンドはメディアとともに使用され、潤滑作用や洗浄作用、酸化防止、その他表面処理に、研磨助剤として重要な役割を果たしているのです。

「メディア」とは、この方法の最も重要な要素であり、研磨プロセスで使用される研磨材のことを指します。

メディアは、研磨する部品と一緒にバレルの中に入れられ、回転や振動によって部品の表面に物理的な力を与え、研磨・バリ取り・面取り・光沢出しなどを行っているのです。

メディアにはさまざまな形状や材質があり、研磨する部品の材質や仕上げの目的に応じて選択されます。

以下で、一般的なメディアの種類と特徴、用途などを解説しましょう。

1.セラミックメディア

耐久性が高く、重い部品や硬い材料の研磨に適しています。

形状は円筒形や三角形などさまざまです。

用途は、鉄鋼、ステンレスなどの金属部品のバリ取りや表面仕上げに使用されます。

2.プラスチックメディア

軽量で柔らかいため、デリケートな部品や柔らかい素材に適しています。

形状はピラミッド形や円盤形など。

用途としては、アルミニウム、真鍮、プラスチックなどの部品の軽い研磨や仕上げに使用されます。

3.スチールメディア

特徴は、重くて硬いため、強力な研磨が可能なことです。

形状はボールやピンなど。

用途としては、部品の光沢出しや硬い材料の研磨に適しています。

4.有機メディア

木材やコーンコブ(トウモロコシの芯)などの自然素材で作られています。

軽量で柔らかく、仕上げ研磨や光沢出しに使用され、繊細な仕上げや光沢を求める場合に適しています。

用途としては、宝飾品や時計部品などに使われることが多いです。

5.特殊メディア

特定の用途や材料に特化したメディアで、例えば、細かな形状や凹凸のある部品の研磨に用いられます。

特殊な形状の部品や特定の仕上げ効果を求める場合などの用途が多いです。

メディアの選択は、以下の要素を考慮して行います。

- 部品の材質 : 部品の硬さや材質に応じて、適切な硬度と形状のメディアを選定。

- 仕上げの目的 : 粗研磨、バリ取り、仕上げ研磨、光沢出しなど、目的に応じてメディアの種類を選定。

- 研磨時間 : 短時間で効果を出したい場合や、細かな仕上げが必要な場合に、適切なサイズや材質のメディアを選定。

以上のように、適切なメディアを使用することで、バレル研磨の効果を最大限に引き出し、品質の高い仕上がりを実現できます。

まとめと次回の予定

ここまで、世の中で実施されている研磨法全般について基礎的な知識を学んできました。

これで、全11回にわたる研磨加工講座の基礎編は終了となります。

次回からは、応用編として、最近注目を集めている「SiC半導体の基板加工技術」について解説していきます。

お楽しみに!

参考文献

- 谷 泰弘:研磨加工の基礎知識,KAST2003「次世代研磨加工技術コース」講義資料

-300x200.webp)